Análisis comparativo de la máquina de formación de rollos y el proceso de formación tradicional

El proceso de formación de metal es el enlace central en industria manufactureray su historia de desarrollo está estrechamente vinculada con el progreso industrial. Los procesos de formación tradicionales como fundición, forja, soldadura, etc. se han utilizado durante cientos de años, y máquina de formación de rollos como una tecnología de formación emergente, está mostrando gradualmente sus ventajas únicas.

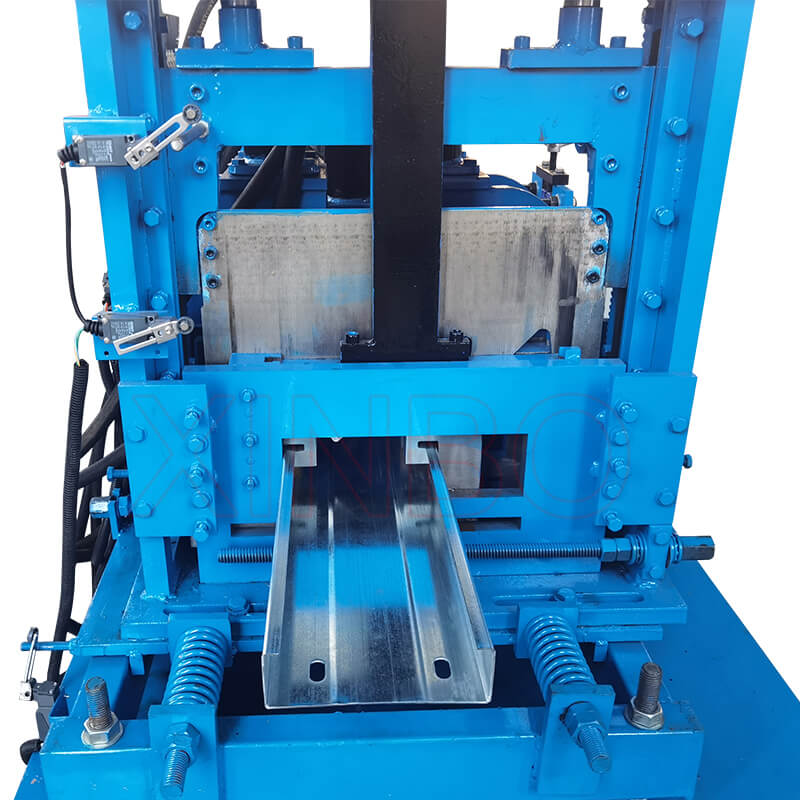

El principio de trabajo y las características de la máquina de formación de rollos

Principio de trabajo

La máquina de formación de rodillos utiliza rodillos para ejercer presión continua sobre la placa metálica, haciendo que se someta a deformación plástica, para obtener la forma y el tamaño requeridos de las piezas. Los rodillos rodan continuamente durante el proceso de laminado, y cooperando con el molde, el material metálico se forma gradualmente en la forma objetivo.

Características

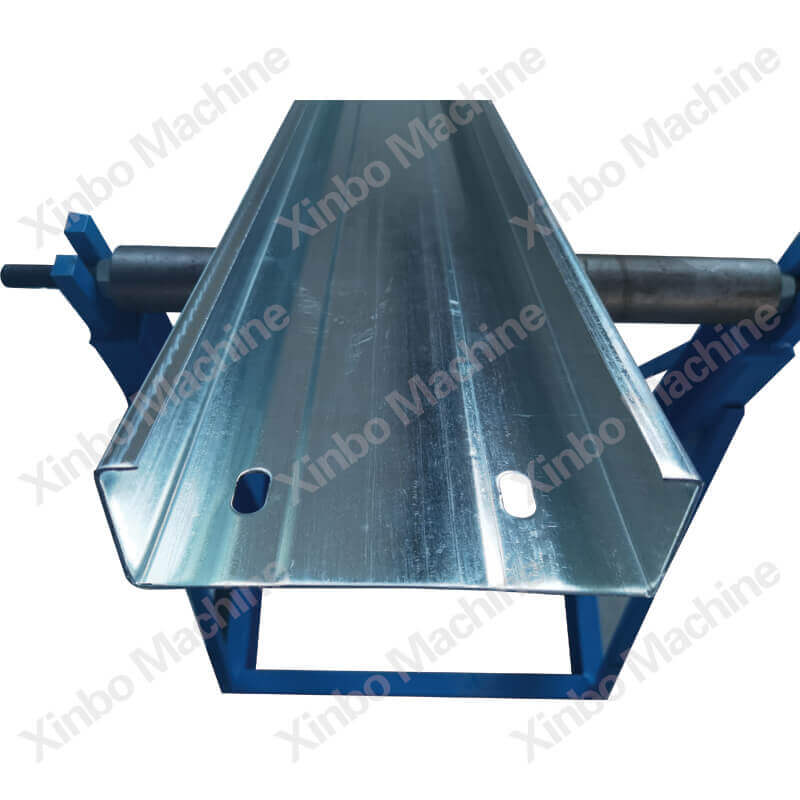

Alta eficiencia: La máquina de formación de rollos adopta el método de laminado continuo, que tiene velocidad de producción rápida y alta eficiencia, y es adecuado para la producción en masa.

Alta precisión: durante el proceso de laminado, el material metálico se somete a una distribución de presión uniforme, lo que permite un control dimensional de alta precisión y estabilidad de la forma.

Alta utilización del material: la formación de rollos casi elimina la necesidad de operaciones de corte, lo que resulta en una utilización extremadamente alta del material y costos de producción reducidos.

Fuerte adaptabilidad: la máquina de formación de rollos es adecuada para formar una variedad de materiales metálicos, y cambiando el molde, puede lograr fácilmente la producción de piezas de diferentes formas y tamaños.

Principio de trabajo y características de los procesos de formación convencionales

Principio de trabajo

Los procesos de formación tradicionales incluyen fundición, forja, soldadura, etc. Estos procesos se utilizan principalmente para deformar plásticamente o unir materiales metálicos mediante fusión, calentamiento y aplicación a presión. La fundición implica verter metal fundido en un molde y dejarlo enfriar y solidificar para obtener la forma deseada; la forja implica la deformación plástica del material metálico mediante martillado o prensas; y la soldadura implica fundir dos o más juntas metálicas para unirlas.

Características

Productividad relativamente baja: Los procesos de moldeo convencionales generalmente requieren múltiples pasos y largos tiempos de procesamiento, lo que resulta en una productividad relativamente baja.

Precisión limitada y calidad superficial: Debido a las limitaciones de los medios de procesamiento y la precisión del molde, a menudo es difícil lograr una alta precisión dimensional y calidad superficial en los procesos de formación tradicionales.

Baja utilización del material: En el proceso de formación tradicional, a menudo se requiere un gran número de operaciones de corte o molienda, lo que resulta en una baja utilización del material.

Adaptabilidad relativamente pobre: el proceso de formación tradicional generalmente tiene ciertas restricciones sobre el tipo y la forma del material procesado, y está relativamente mal adaptado.

Comparación de las máquinas de formación en rollos y los procesos de formación convencionales

Eficiencia de la producción

La máquina de formación de rodillos adopta el método de laminado continuo, la eficiencia de producción es mucho mayor que el proceso de formación tradicional. El proceso de formación tradicional requiere múltiples procesos, y cada proceso toma una cierta cantidad de tiempo para completarse, lo que resulta en una eficiencia de producción general menor. Por lo tanto, en el caso de la producción en masa, las máquinas de formación de rollos tienen una ventaja obvia.

Calidad del producto

La máquina de formación de rodillos puede realizar el control de tamaño de alta precisión y la estabilidad de la forma, la calidad del producto es mayor. Aunque el proceso de formación tradicional está limitado por los medios de procesamiento y la precisión del molde, a menudo es difícil lograr una alta precisión dimensional y calidad de superficie. Además, la máquina de formación de rodillos también se puede ajustar a través de la presión y velocidad del rodillo y otros parámetros, para lograr un control preciso del rendimiento del producto, mejorando aún más la calidad del producto.

Utilización de materiales

Las máquinas de formación de rollos no requieren prácticamente ninguna operación de corte, lo que resulta en una utilización extremadamente alta del material. Los procesos de formación convencionales, por otro lado, a menudo requieren operaciones de corte o molienda extensas, lo que resulta en una baja utilización del material. Por lo tanto, las máquinas de formación de rollos ofrecen ventajas significativas desde el punto de vista del ahorro de recursos y la reducción de costos.

Impacto ambiental

Las máquinas de formación de rodillos producen menos residuos durante el proceso de producción y causan menos contaminación ambiental. Por el contrario, el proceso de formación tradicional, que requiere un gran número de operaciones de corte o molienda, produce más residuos y ejerce más presión sobre el medio ambiente. Además, algunos procesos de moldeo convencionales como la fundición y la forja consumen grandes cantidades de energía y agua, lo que afecta aún más al medio ambiente.

Escenarios aplicables

Las máquinas de formación de rollos son adecuadas para la producción en masa de piezas metálicas de alta precisión y de alta calidad superficial, especialmente cuando se requiere una alta utilización de materiales. Los procesos de formación convencionales, por otro lado, son más adecuados para la producción de piezas metálicas con formas y tamaños complejos, o para aplicaciones que no requieren altas propiedades del material. Además, el proceso de formación tradicional todavía tiene un papel insustituible en algunas áreas específicas como la fundición artística y la fabricación de maquinaria pesada.

Conclusión

La máquina de formación de rodillos y el proceso de formación tradicional tienen sus propias ventajas e inconvenientes, las empresas deben seleccionarse de acuerdo a sus propias necesidades, las características del material de procesamiento y los costos de producción y otros factores para una consideración integral. Para la búsqueda de alta eficiencia, alta precisión y alta utilización del material de la producción en masa, la máquina de formación de rollos es una opción ideal. Para la producción de formas y tamaños complejos de piezas metálicas o los requisitos de rendimiento del material no son altas ocasiones, el proceso de formación tradicional todavía tiene su valor de aplicación único.

Publicaciones relacionadas

Buena calidad

XinBo máquina que hace CO. LTD es un fabricante profesional y exportador en la máquina de formación de rollos,

Ver más→

Español

Español Rusia

Rusia