Cómo la configuración adecuada de una máquina de formación de rollos mejora la producción de formas metálicas

Comprender las máquinas de formación de rollos

Fundamentos de la formación de rollos

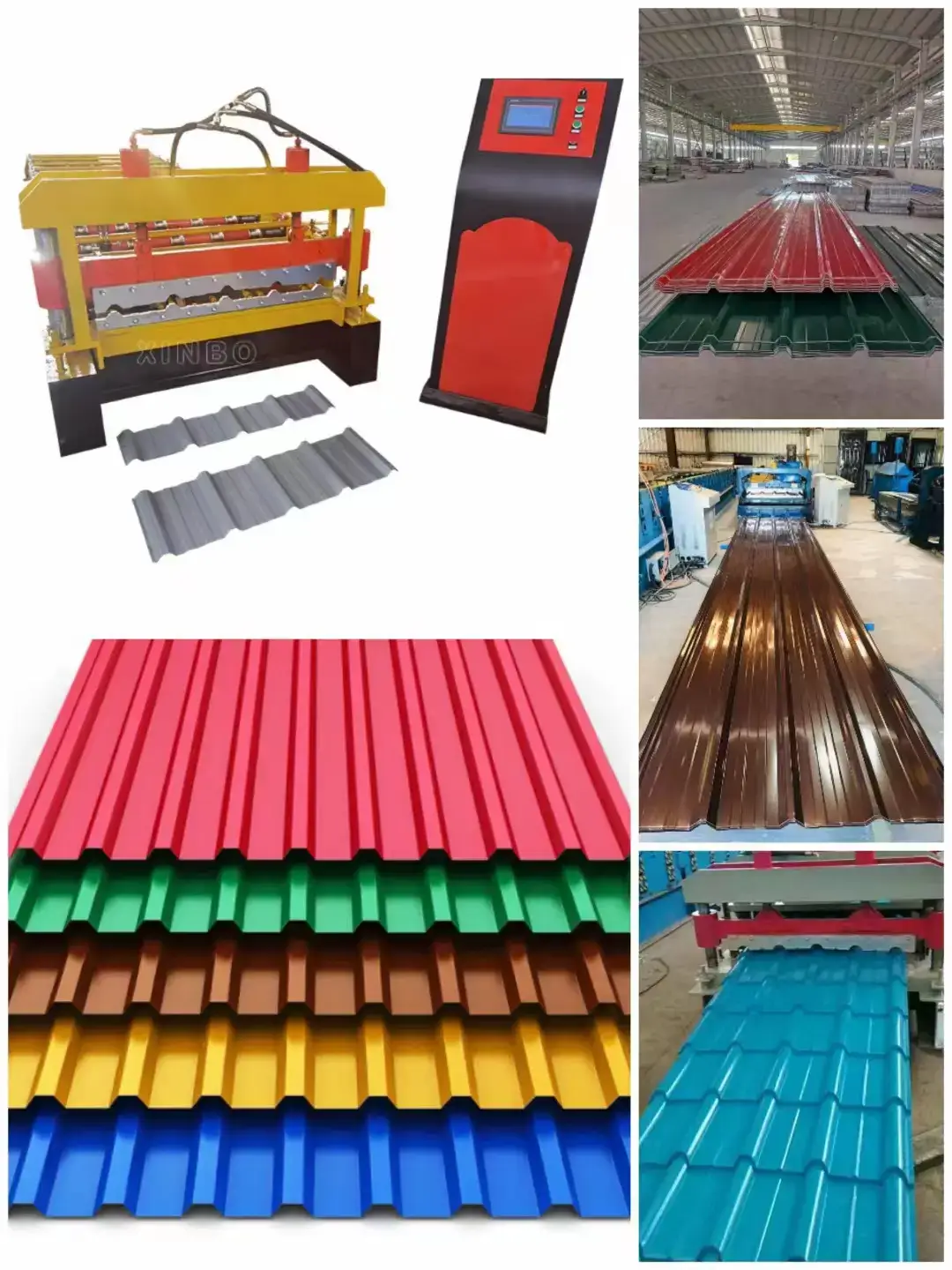

La formación de rodillos es una operación de flexión continua en la que se hace pasar una tira larga de chapa metálica, típicamente acero enrollado, a través de conjuntos consecutivos de rodillos o soportes, cada uno realizando solo una parte incremental de la flexión hasta que se obtiene el perfil de sección transversal deseado. Este proceso es altamente eficiente para producir componentes metálicos con secciones transversales uniformes y se utiliza ampliamente en diversas industrias, incluyendo la automoción, la construcción y la aeroespacial.

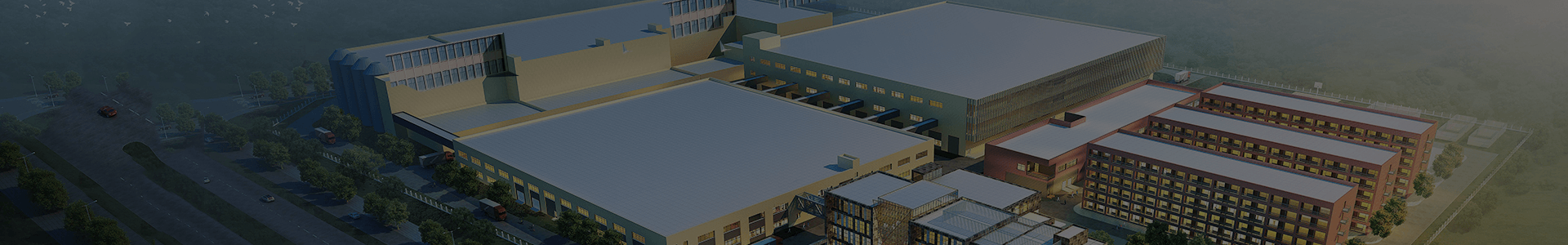

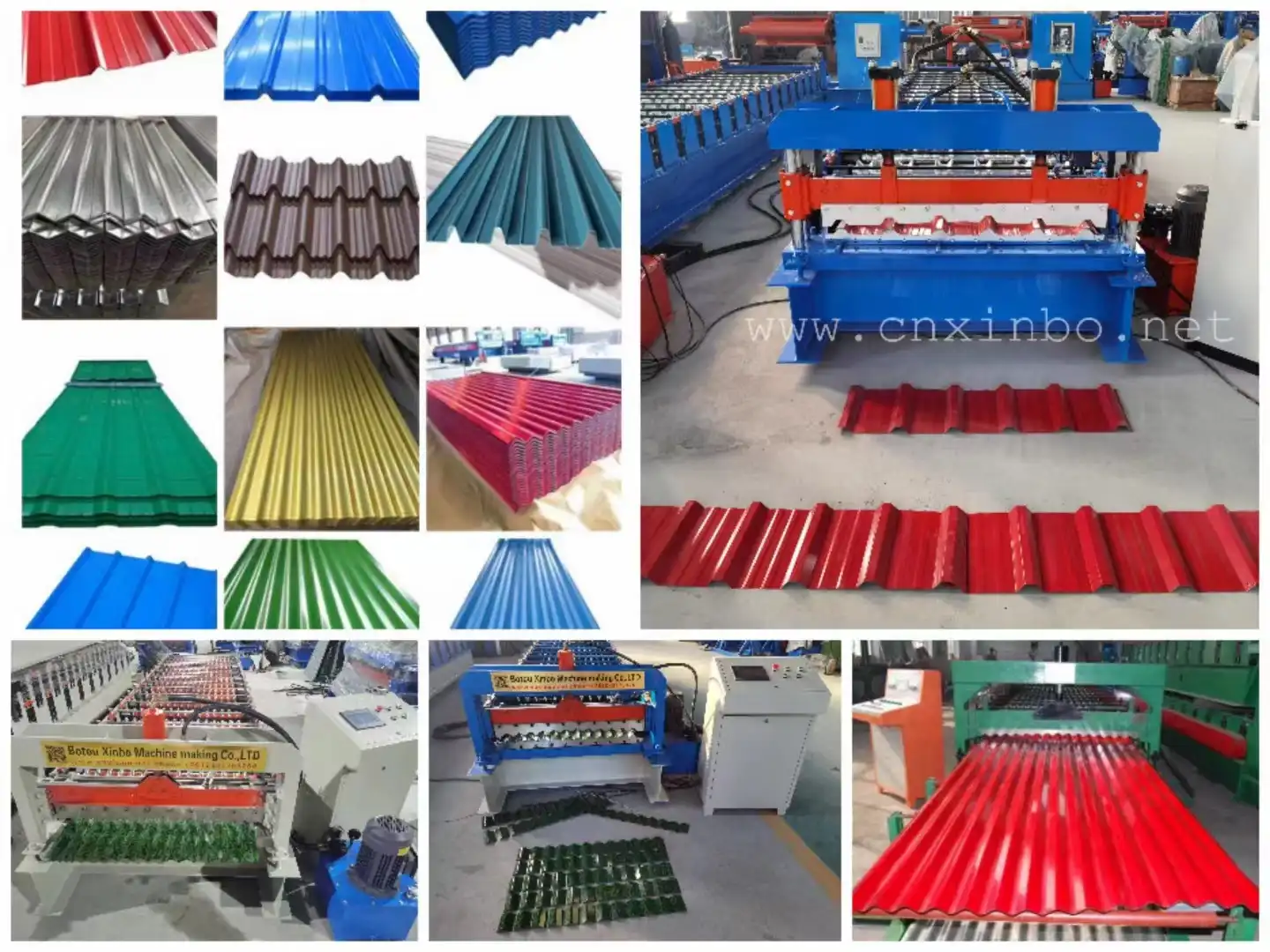

XINBO diseño especial como necesidad del cliente, también permite las máquinas cargadas en un contenedor HQ estándar de 40 pies. El ahorro en logística es esencial para los clientes internacionales. Nuestra fábrica tiene nosotros mismos ingenieros profesionales y diseñadores, que pueden diseñar los dibujos de detalle como la necesidad de los clientes en poco tiempo. Y mantenga exactamente lo mismo. Tenemos nosotros mismos taller y máquinas de mecanizado CNC y trabajadores, esto ahorrará muchos costos y mantendrá el proceso al mismo tiempo con cada paso. Diseño y CNC. Cada máquina será inspeccionada en 3 veces antes de enviar a los clientes.

Componentes clave de las máquinas de formación de rollos

Una máquina de formación de rollos comprende varios componentes esenciales. Estos incluyen la sección de entrada, donde se carga la tira metálica, y los rodillos de guía para dirigir el material correctamente. Los soportes, equipados con rodillos específicos, doblan progresivamente el material a la forma deseada. El sistema de accionamiento garantiza una velocidad de laminado constante, y la prensa de corte o sierra en el extremo de la máquina recorta el producto final a la longitud requerida. Además, los sistemas de control controlan y ajustan los parámetros del proceso para garantizar la precisión y la calidad.

Aplicaciones de las máquinas de formación de rollos en la formación de metales

Las máquinas de formación de rodillos tienen una amplia gama de aplicaciones, principalmente en industrias que requieren la producción en gran volumen de perfiles metálicos. En la industria automotriz, se utilizan para fabricar piezas estructurales como marcos y soportes. La industria de la construcción se beneficia de productos formados en rollos como paneles de techo, canaletas y pernos de acero. En el sector aeroespacial, la formación en rollos ayuda a lograr componentes ligeros y de alta resistencia. La versatilidad y la naturaleza continua de la formación de rollos lo convierten en una opción preferida para la fabricación de formas metálicas consistentes y de alta calidad.

Preparar el entorno de trabajo para la configuración

Garantizar la seguridad y el cumplimiento

La seguridad es primordial al configurar una máquina de formación de rollos. Asegúrese de que todos los protocolos de seguridad y medidas de cumplimiento están en vigor. Esto incluye el uso de equipos de protección personal (EPI) como guantes, cascos y gafas de seguridad. El área alrededor de la máquina debe estar libre de obstrucciones y marcada con señalización de seguridad. Compruebe regularmente que los botones de parada de emergencia sean funcionales y fácilmente accesibles. El cumplimiento de las regulaciones y normas locales, como las directrices de OSHA, es esencial para prevenir accidentes y garantizar un entorno de trabajo seguro.

Herramientas y equipos necesarios

La configuración de una máquina de formación de rollos requiere un conjunto específico de herramientas y equipos. Las herramientas básicas como llaves, destornilladores e indicadores de alineación son esenciales para el montaje y los ajustes. Los instrumentos de medición de precisión como micrómetros, pinzas y calibres de esfera son necesarios para garantizar ajustes precisos. Además, tener un inventario de piezas de repuesto, incluyendo rodillos y rodamientos, puede ser crucial para reemplazos rápidos durante la instalación y el mantenimiento. Una caja de herramientas bien equipada ayuda a minimizar el tiempo de inactividad y garantizar que la máquina opere de manera eficiente.

Selección y preparación de materiales

La calidad del producto metálico acabado depende en gran medida de la selección y preparación inicial del material. Elija materiales compatibles con el proceso de formación de rollos, típicamente aceros de alta resistencia y aleaciones de aluminio. Asegúrese de que las bobinas metálicas estén limpias, libres de oxidación y lubricadas adecuadamente para facilitar un paso suave a través de los rodillos. Inspeccione las bobinas para detectar cualquier defecto o irregularidad que pueda afectar el proceso de formación. La preparación adecuada del material es clave para lograr resultados uniformes y de alta calidad.

Pasos para configurar una máquina de formación de rollos

Calibración y alineación de la máquina

La calibración y alineación adecuadas son pasos cruciales en la configuración de una máquina de formación de rollos. Los ajustes incorrectos pueden conducir a productos defectuosos y desgaste de la máquina.

Alineación de los rollos

Comience asegurando que cada conjunto de rodillos esté perfectamente alineado. El mal alineamiento puede causar irregularidades en el producto acabado y desgaste innecesario en los componentes de la máquina. Utilice instrumentos de precisión como indicadores de alineación y herramientas láser para verificar que los rodillos están posicionados correctamente. Esta etapa implica ajustar las posiciones lateral y vertical de los rodillos para que coincidan con las especificaciones de perfil deseadas. Se deben realizar comprobaciones de alineación consistentes durante todo el proceso de configuración para mantener la precisión.

Ajustar la presión y la posición del rollo

La presión del rodillo adecuada es esencial para lograr la forma metálica deseada sin dañar el material. Ajuste los ajustes de presión en función del espesor y el tipo de metal que se utiliza. Demasiada presión puede causar grietas o deformación, mientras que demasiada presión puede dar lugar a una formación incompleta. El ajuste fino de la posición del rollo, tanto horizontal como vertical, garantiza la uniformidad en el producto final. Utilice calibres de esfera y sensores de presión para monitorear y ajustar estos ajustes con precisión.

Carga del material en la máquina

La carga del material en la máquina de formación de rollos es un paso crítico que requiere precisión y cuidado. El método de alimentación de metal en la máquina puede variar dependiendo del tipo de metal y su grosor. Para materiales delgados, la alimentación manual puede ser adecuada, pero los metales pesados y más gruesos generalmente requieren sistemas de alimentación mecánica. Ajuste los rodillos de guía para asegurarse de que el material esté alineado correctamente antes de entrar en los rodillos. Compruebe de nuevo que la tira metálica está libre de doblajes y uniformemente recta para evitar cualquier problema de flexión o atasco.

Técnicas de alimentación para diferentes tipos de metales

Los diferentes metales requieren técnicas de alimentación específicas para optimizar el proceso de formación de rodillos. Por ejemplo, el aluminio, que es más flexible, puede necesitar una alimentación gradual para evitar la flexión. Los metales más duros como el acero pueden requerir precalentamiento o lubricación para facilitar la alimentación y el laminado sin problemas. Asegúrese de que la velocidad de alimentación sea consistente y coincida con la velocidad de laminado de la máquina para evitar la distorsión del material. Comprender las propiedades del material y solucionar problemas durante el proceso de alimentación ayuda a lograr formas metálicas de alta calidad y prolongar la vida útil de la máquina.

Realización de pruebas

Una vez cargado el material, la ejecución de pruebas es esencial para verificar que todos los ajustes son precisos y que la máquina funciona eficientemente. Durante las pruebas, observar el flujo de material a través de cada etapa de los rodillos. Esta fase permite a los operadores detectar cualquier desalineamiento, presiones irregulares o áreas defectuosas que puedan aparecer en el producto final. Realice los ajustes necesarios en tiempo real, incluyendo el ajuste fino de las posiciones y presiones de los rodillos, para garantizar que la máquina produzca la calidad y las especificaciones deseadas. Las pruebas continuas y los ajustes contribuyen a lograr un proceso de formación de rodillos suave y eficiente.

Resolución de problemas comunes durante la configuración

Abordar los problemas de desalineamiento

Los problemas de mal alineación son comunes durante la configuración de la máquina de formación de rollos y pueden conducir a productos defectuosos. Para hacer frente a estos, monitorice constantemente la alineación de los rodillos durante la fase de configuración. Utilice indicadores de alineación y herramientas de alineación láser para identificar cualquier desviación y ajustar las posiciones de rodillo en consecuencia. La reevaluación y alineación periódicas durante las operaciones de la máquina aseguran que el perfil del producto siga siendo consistente y cumpla con las especificaciones deseadas. La formación adecuada para los operadores en la identificación y corrección de problemas de desalineamiento puede mejorar significativamente el rendimiento de la máquina y la calidad del producto.

Soluciones para problemas de alimentación de materiales

Los problemas de alimentación de materiales pueden interrumpir todo el proceso de formación de rodillos. Los problemas como el atasco del material, las velocidades de alimentación inconsistentes o los doblados en la tira metálica se pueden mitigar asegurando que el material se prepare adecuadamente y utilizando técnicas de alimentación adecuadas. Limpia y lubricar regularmente los mecanismos de alimentación y los rodillos de guía para facilitar el paso suave del metal. Emplea sistemas para monitorear y controlar la velocidad de alimentación, asegurando que se alinee con la velocidad de laminado de la máquina. La implementación de estas soluciones ayuda a reducir el tiempo de inactividad y mantener una calidad de producción constante.

Identificación y reparación de defectos superficiales

Los defectos superficiales en el producto final pueden surgir de varios factores, incluyendo una presión de rodillo incorrecta o impurezas del material. La inspección regular de arañazos, embolsamientos u otras anomalías superficiales durante la fase de configuración es crucial. Si se detectan defectos, ajuste la presión del rollo y la alineación, y asegúrese de que el material esté limpio y libre de desechos antes de alimentarlo en la máquina. Emplea sistemas de control de calidad como detectores de defectos superficiales para monitorear e identificar continuamente defectos, lo que permite correcciones rápidas y garantiza salidas de alta calidad.

Consejos de mantenimiento para un rendimiento óptimo

Procedimientos regulares de inspección

Las inspecciones de rutina son vitales para el rendimiento óptimo de una máquina de formación de rollos. Programe comprobaciones regulares de todos los componentes de la máquina, incluidos los rodillos, rodamientos y sistemas de accionamiento. Inspeccionar si hay signos de desgaste, corrosión o daño, y reemplazar las piezas desgastadas inmediatamente. Utilice herramientas de diagnóstico para evaluar el estado de los componentes internos y realizar mantenimiento preventivo. Mantener un registro detallado de los resultados de la inspección y las actividades de mantenimiento ayuda a rastrear la salud de la máquina y garantizar un rendimiento consistente.

Prácticas de lubricación y limpieza

La lubricación y limpieza adecuadas son esenciales para minimizar el desgaste en la máquina de formación de rollos. Aplique los lubricantes recomendados a partes móviles como rodillos y rodamientos para reducir la fricción y evitar el sobrecalentamiento. Limpia la máquina con regularidad para eliminar las ráfagas metálicas, el polvo y otros contaminantes que pueden afectar el rendimiento. Utilice agentes de limpieza y herramientas apropiadas para mantener la máquina en condiciones óptimas. Una máquina bien lubricada y limpia funciona más sin problemas, aumentando la eficiencia y la vida útil.

Mejorar la eficiencia con los ajustes adecuados

Optimización de la velocidad y calidad de salida

Lograr el equilibrio correcto entre la velocidad de salida y la calidad del producto es crucial para mejorar la eficiencia en la formación de rodillos. El ajuste de la configuración de la máquina de formación de rollos para optimizar la velocidad sin comprometer la calidad requiere una calibración meticulosa. Emplea sistemas automatizados para monitorear y ajustar los ajustes de velocidad en tiempo real en función de las propiedades del material y los requisitos de producción. Revisar continuamente los datos de rendimiento y hacer los ajustes necesarios ayuda a mantener una alta eficiencia de producción y una calidad superior del producto.

Técnicas para reducir los residuos durante la producción

Minimizar los residuos durante la formación de rodillos no solo aumenta la eficiencia de la producción sino que también reduce los costos de materiales. Implementar técnicas precisas de corte y medición de materiales para garantizar dimensiones precisas y reducir el exceso. Calibre regularmente los sistemas de corte y emplee estrategias de gestión de residuos para reciclar chatarra metálica. La formación de los operadores en técnicas eficientes de manipulación de materiales y reducción de chatarra ayuda a lograr un proceso de producción más sostenible y optimizar la utilización de los recursos.

En resumen, XINBO es una empresa que ofrece servicios personalizados con un enfoque en diseño eficiente, precios competitivos, plazos de entrega cortos y inspección de calidad rigurosa. Los clientes pueden confiar XINBO para proporcionarles productos de alta calidad que cumplan con sus requisitos específicos.

Publicaciones relacionadas

Buena calidad

XinBo máquina que hace CO. LTD es un fabricante profesional y exportador en la máquina de formación de rollos,

Ver más→

Español

Español Rusia

Rusia