Funciones clave de una máquina de formación de rollos en metalurgia

Comprender la formación del rollo

Definición de Roll Forming

La formación de rodillos es una operación de flexión continua en la industria metalúrgica que implica pasar una tira metálica a través de conjuntos consecutivos de rodillos. Cada conjunto realiza partes incrementales de la curvatura hasta que se logra el perfil de sección transversal deseado. Una máquina de formación de rollos realiza estas funciones de manera eficiente, transformando una chapa plana de metal en una pieza en forma. Este proceso minimiza los residuos y maximiza la consistencia, lo que lo convierte en una técnica fundamental en la fabricación moderna de metales.

Antecedentes históricos y evolución

La historia de la formación de rollos se remonta al siglo XIX, inicialmente utilizado en la fabricación de hojas onduladas simples. Con el tiempo, los avances tecnológicos han refinado y expandido las capacidades de las máquinas de formación de rollos. Desde sistemas operados manualmente hasta hoy’ Con modelos totalmente automatizados y computerizados, la evolución pone de relieve la creciente importancia de la precisión y la productividad en la metalurgia. Estos avances han permitido la formación de rollos para atender a una gama más amplia de industrias, cada una con requisitos especializados.

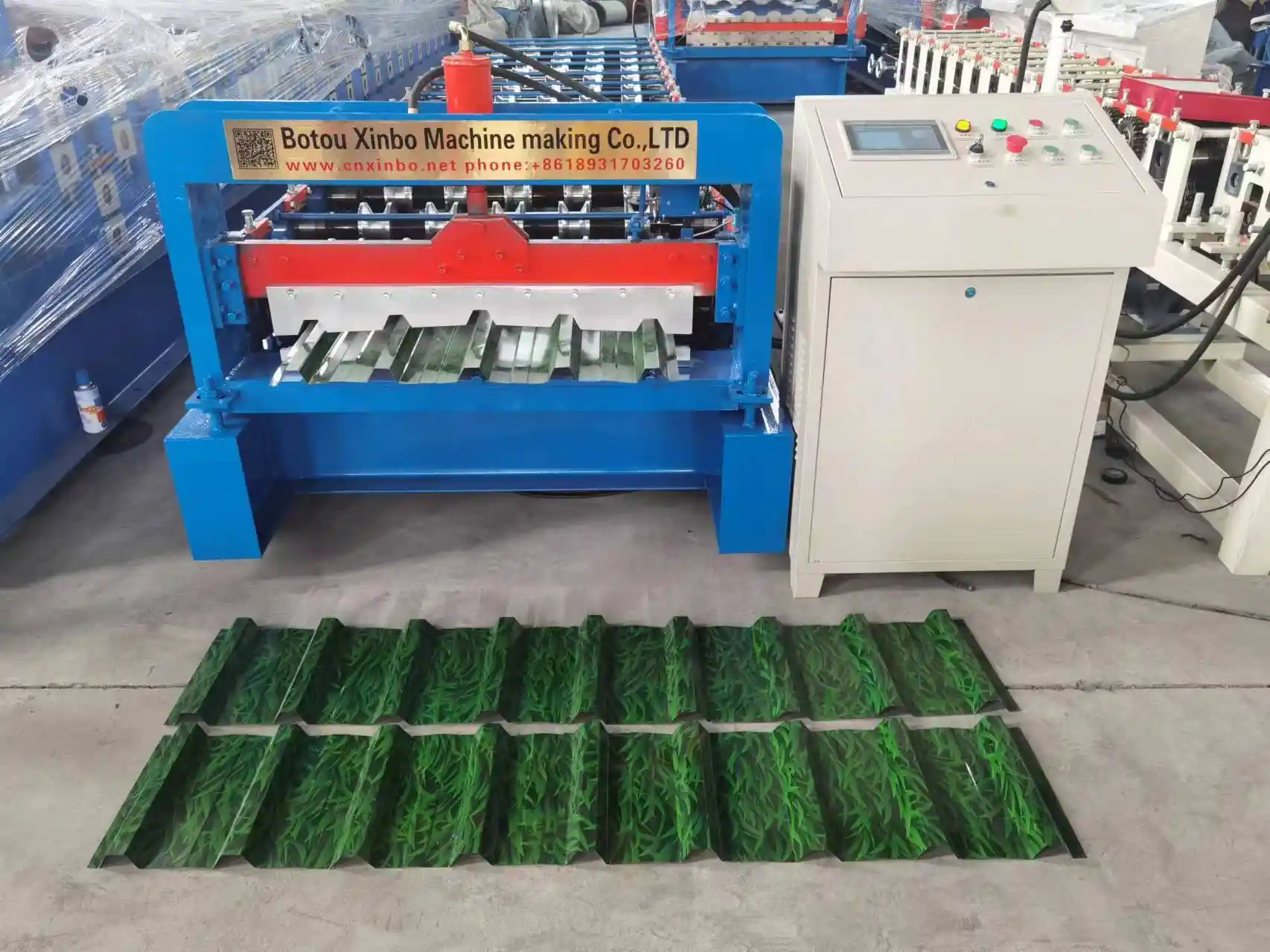

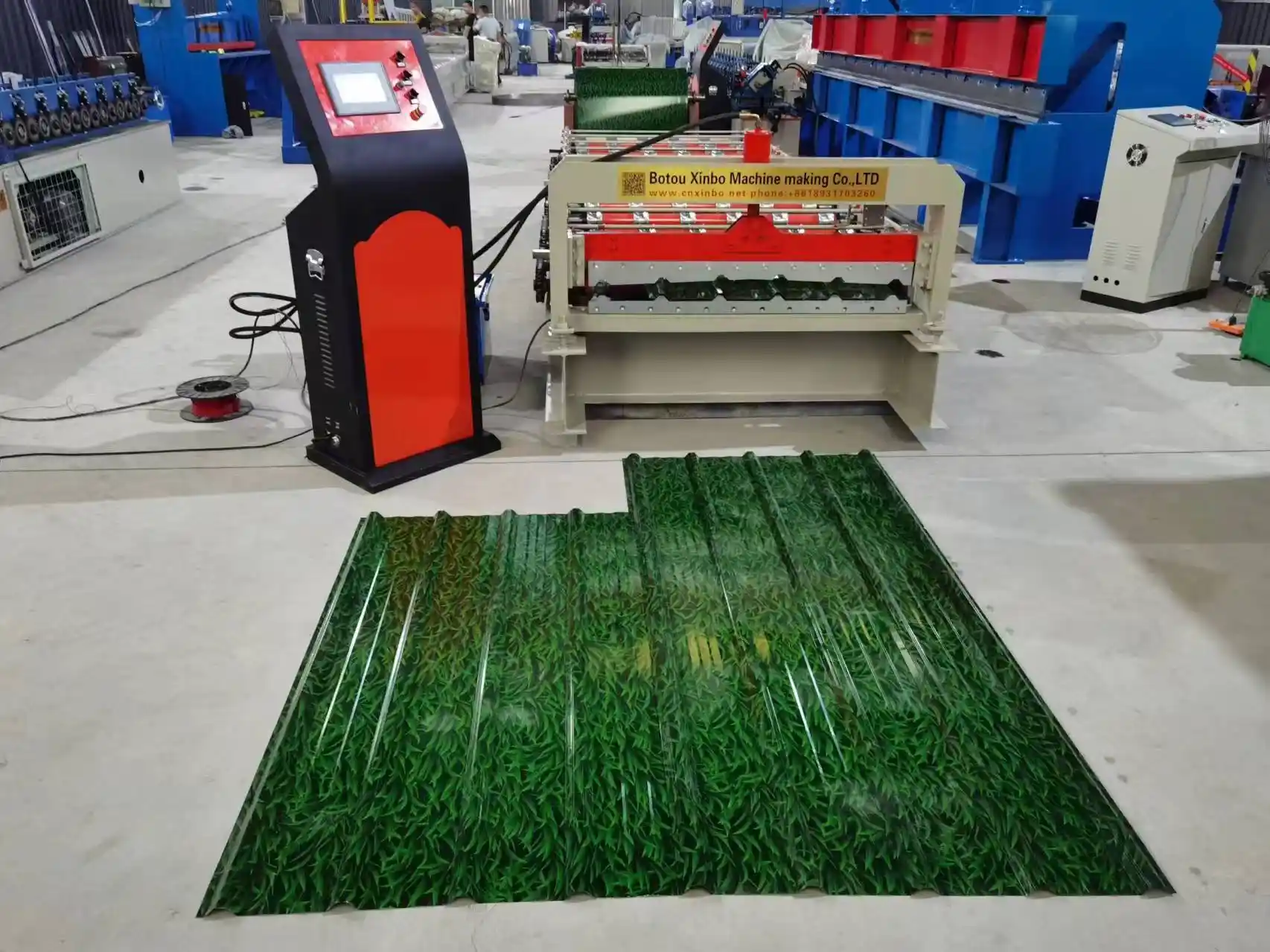

XINBO La máquina es un fabricante que se estableció en China desde 2014. La garantía de calidad es proporcionada por un equipo de nuestro diseñador profesional de la máquina y los productores y trabajadores. Tecnología nueva e innovadora, como la máquina de formación de rollos, para Europa, el Reino Unido y Canadá, como cliente’ solicitud y clase. Y también tenemos clase estándar para consumo normal.

Importancia en la industria de fabricación de metales

El papel de la formación de rollos en la industria de fabricación de metales es indispensable. Proporciona un método eficiente para producir componentes metálicos largos y medianos con secciones transversales uniformes. Las capacidades de precisión, velocidad y automatización de una máquina de formación de rollos la convierten en una opción preferida para la producción en alto volumen. Su capacidad para minimizar el desperdicio de materiales y reducir los costos de mano de obra subraya aún más su importancia crítica, particularmente en industrias como la construcción, la automoción y la aeroespacial, donde la producción de alta calidad y rentable es crucial.

Componentes de una máquina de formación de rollos

Partes clave y sus funciones

Rodillos

Los rodillos son el corazón de cualquier máquina formadora de rodillos. Estos componentes cilíndricos están meticulosamente diseñados para dar forma al metal gradualmente a medida que pasa a través de cada etapa. Los rodillos deben estar alineados y mantenidos con precisión para garantizar una calidad consistente del producto. Su diseño y composición de material pueden variar significativamente en función del tipo y grosor del metal que se está procesando, convirtiéndolos en una de las partes más esenciales de la máquina.

Descoiler

El desenbobinador es responsable de mantener y desenbobinar la bobina metálica a medida que se alimenta en los rodillos. La gestión adecuada de la tensión es crucial para evitar que la tira metálica se deslice o se distorsione durante el proceso de formación de rodillos. Los decoilers avanzados vienen con sistemas automatizados para ajustar la tensión, garantizando un funcionamiento suave y continuo. Este componente es vital para mantener la integridad del material y la eficiencia del proceso de formación de rodillos.

Mecanismo de corte

El mecanismo de corte en una máquina formadora de rodillos típicamente comprende sistemas mecánicos o hidráulicos diseñados para cortar el metal conformado en longitudes especificadas. El corte se puede integrar en la línea de formación de rollos para operaciones continuas, proporcionando cortes precisos y limpios sin necesidad de manipulación separada. Esta integración no solo ahorra tiempo de producción, sino que también garantiza que cada pieza cumpla con las estrictas especificaciones requeridas para el montaje final.

Sistema de control

Moderno máquinas de formación de rollos están equipados con sofisticados sistemas de control que supervisan toda la operación. Estos sistemas pueden ser computerizados, lo que permite la supervisión y los ajustes en tiempo real. El sistema de control asegura que cada fase del proceso, desde el desbobinado hasta el corte, se sincronice para obtener la máxima eficiencia. El control preciso de la velocidad del rodillo, la tensión del material y las longitudes de corte asegura que el producto final cumpla las especificaciones deseadas de manera consistente, haciendo del sistema de control un componente indispensable.

Variaciones y tipos de máquinas de formación de rollos

Las máquinas de formación de rodillos vienen en varias configuraciones para satisfacer diferentes necesidades industriales. Los formadores de rollos de paso único son ideales para perfiles simples y producción de alta velocidad, mientras que las máquinas de paso múltiple manejan formas complejas y materiales más gruesos. Los formadores de rollos especializados, como los diseñados para perfiles específicos como canaletas o componentes automotrices, ofrecen personalización para aplicaciones de nicho. La selección del tipo adecuado de máquina de formación de rollos depende de la comprensión de los requisitos específicos del proceso de producción, incluido el tipo de material, la forma del producto y el volumen.

El proceso de formación de rollos

Preparación inicial del material

El proceso de formación de rollos comienza con la cuidadosa preparación de la materia prima. Normalmente obtenidos como bobinas metálicas, estos materiales deben examinarse para cualquier imperfección que pueda afectar al producto final. La preparación adecuada del material incluye desenbobinar, enderezar y, a veces, perforar orificios o ranuras dependiendo de los requisitos de diseño. Asegurar que el material inicial esté en condiciones excelentes establece las bases para un proceso de formación de rollos sin defectos.

Etapas progresivas de la formación del metal

A medida que el metal avanza a través de la máquina de formación de rodillos, se somete a una serie de curvas graduales pasando a través de múltiples etapas de rodillos. Cada etapa agrega un nuevo nivel de complejidad a la forma, formando incrementalmente el perfil deseado. Este enfoque progresivo permite una alta precisión y una tensión mínima en el material, reduciendo el riesgo de grietas o deformidades. La coordinación meticulosa entre los rodillos garantiza una transición sin problemas a través de varias etapas, culminando en un producto de forma perfecta.

Medidas de control de calidad

El control de calidad es una parte integral del proceso de formación de rodillos. Cada etapa se controla para garantizar que las dimensiones y la forma se adhieran a los estándares especificados. Esto implica inspecciones regulares y ajustes de los rodillos y otros componentes de la máquina. Las máquinas de formación de rollos avanzadas están equipadas con sensores y sistemas de monitoreo digital que proporcionan datos en tiempo real sobre la calidad de la producción. Garantizar una calidad consistente a lo largo del proceso es crucial para cumplir tanto con las normas regulatorias como con las expectativas de los clientes.

Ventajas del uso de máquinas de formación de rollos

Eficacia en función de los costos

Una de las principales ventajas de utilizar una máquina de formación de rollos es su rentabilidad. La capacidad de procesar tiras metálicas largas reduce continuamente los residuos de material significativamente. Además, la automatización del proceso de formación de rodillos minimiza los costos de mano de obra, ya que se necesitan menos operadores para supervisar la producción. La precisión de la formación de rodillos también reduce la probabilidad de defectos del producto, lo que puede ahorrar en los costos asociados con el retrabalón o el desmantelamiento de materiales. Con el tiempo, estos factores se combinan para ofrecer ahorros de costes sustanciales, lo que hace que la formación de rollos sea una opción económicamente viable para muchas industrias.

Alta precisión y consistencia

La alta precisión y la consistencia son los beneficios distintivos de las máquinas de formación de rollos. Las etapas de flexión incrementales permiten la conformación exacta del metal, acomodando diseños complejos con tolerancias ajustadas. Los sistemas de control avanzados aseguran que cada pieza producida se adhiera a mediciones específicas, manteniendo la uniformidad en grandes series de producción. Esto es particularmente importante en industrias como la automoción o la aeroespacial, donde incluso desviaciones menores pueden llevar a problemas significativos. La precisión fiable de la formación de rollos se traduce en productos finales de mayor calidad, aumentando la satisfacción del cliente y reduciendo los ajustes de posproducción.

Escalabilidad para las necesidades de producción

Máquinas de formación de rollos ofrecen una excelente escalabilidad, lo que los hace adecuados para demandas de producción a pequeña y gran escala. Gracias a su operación de alta velocidad, estas máquinas pueden manejar aumentos significativos de volumen sin comprometer la calidad. Ya sea que una empresa necesite producir unos pocos miles de unidades o millones, la formación de rollos proporciona la flexibilidad para escalar o bajar sin problemas. Esta adaptabilidad es crucial para las empresas que buscan aumentar o ajustar su producción en respuesta a las demandas del mercado, asegurando que puedan satisfacer las diversas necesidades de los clientes sin una amplia reequipamento o tiempo de inactividad.

Aplicaciones de la formación de rollos en diversas industrias

Industria de la Construcción

En la industria de la construcción, máquinas de formación de rollos A menudo se utilizan para producir componentes estructurales como vigas de acero, paneles de techo y revestimiento de paredes. La capacidad de crear secciones largas y uniformes sin soldadura es particularmente ventajosa para aplicaciones de construcción. Además, los productos formados en rollos se pueden personalizar a requisitos arquitectónicos específicos, proporcionando tanto resistencia como atractivo estético. La velocidad y eficiencia de la formación de rollos lo hacen ideal para proyectos de construcción a gran escala, donde la durabilidad a largo plazo y el rendimiento del material son factores críticos.

Sector automotriz

El sector automotriz se basa en gran medida en la formación de rodillos para producir componentes como parachoques, chasis y marcos de puertas. La alta precisión y la consistencia son esenciales en la fabricación de automóviles, donde cada pieza debe cumplir con estrictos estándares de seguridad y rendimiento. Rollo que forma’ Su capacidad para trabajar con materiales de alta resistencia garantiza que los productos finales puedan soportar los rigores del uso automotriz. Además, la rentabilidad y la escalabilidad de la formación de rollos son cruciales en una industria donde los volúmenes de producción pueden ser sustanciales, lo que permite a los fabricantes satisfacer la alta demanda sin comprometer la calidad.

Fabricación Aeroespacial

En la fabricación aeroespacial, la importancia de componentes precisos y de alta calidad no puede ser exagerada. Las máquinas de formación de rodillos se utilizan para producir perfiles complejos para bastidores de aeronaves, alas y otras estructuras críticas. El proceso’ Su capacidad para manejar materiales ligeros pero fuertes como el aluminio y el titanio es particularmente beneficiosa en esta industria. La formación en rollos garantiza que cada componente cumpla con las especificaciones exactas y los requisitos de rendimiento, contribuyendo a la seguridad y eficiencia generales de los vehículos aeroespaciales. Dados los altos estándares de fiabilidad e integridad del material, la formación de rollos es un proceso invaluable en la fabricación aeroespacial moderna.

Elegir la máquina de formación de rollos adecuada para sus necesidades

Factores a considerar

Tipo de material y grosor

Al seleccionar una máquina de formación de rollos, el tipo y el grosor del material a procesar son consideraciones primarias. Diferentes máquinas están optimizadas para varios materiales, que van desde metales blandos como el aluminio hasta aleaciones más duras como el acero inoxidable. Asegurar que la máquina pueda manejar el espesor específico y el tipo de metal que necesita influirá no solo en la calidad del producto final, sino también en la máquina. longevidad y necesidades de mantenimiento. Combinar las capacidades de la máquina con sus especificaciones de materiales es fundamental para un rendimiento óptimo.

Requisitos de volumen

Comprender su volumen de producción es esencial al elegir una máquina de formación de rollos. Los formadores de rodillos de alta velocidad son adecuados para las necesidades de producción a gran escala, ofreciendo un procesamiento eficiente sin sacrificar la calidad. Por el contrario, si sus requisitos son para lotes más pequeños o componentes especializados, una máquina diseñada para un volumen menor pero con mayor flexibilidad podría ser más apropiada. La evaluación de sus requisitos de volumen ayuda a seleccionar una máquina que pueda escalar con sus necesidades de producción, asegurando que satisfaga las demandas de los clientes de manera eficiente.

Capacidades de personalización

La capacidad de personalizar máquinas de formación de rollos a sus necesidades de producción específicas puede ofrecer ventajas significativas. Algunas máquinas ofrecen conjuntos de herramientas modulares o matrices de rodillos ajustables, lo que permite cambios rápidos entre diferentes perfiles de producto. Esta versatilidad es particularmente valiosa en industrias que requieren diversas líneas de productos o actualizaciones de diseño frecuentes. Evaluar el nivel de personalización que ofrece una máquina puede ayudar a asegurarse de que se alinea con sus objetivos de producción, proporcionando tanto funcionalidad inmediata como adaptabilidad a largo plazo para necesidades futuras.

Tendencias futuras en tecnología de formación de rollos

El futuro de la tecnología de formación de rollos promete avances emocionantes que mejorarán aún más la eficiencia, la precisión y la funcionalidad. La integración de inteligencia artificial y aprendizaje automático en sistemas de control es una de las principales tendencias. Estas tecnologías pueden optimizar el proceso de formación de rollos en tiempo real, prediciendo y corrigiendo las desviaciones antes de que afecten a la calidad de producción. Además, se espera que el desarrollo de nuevos materiales y recubrimientos para rodillos prolongue la vida útil de estos componentes críticos, reduciendo el tiempo de inactividad y los costos de mantenimiento.

Otra tendencia emergente es el mayor enfoque en la sostenibilidad. Máquinas de formación de rollos Se están volviendo más eficientes energéticamente, con innovaciones como sistemas de frenado regenerativos y diseños de motores optimizados. Estos avances no solo reducen el impacto ambiental, sino que también reducen los costos operativos. Además, el creciente interés en materiales compuestos ligeros, especialmente en las industrias automotriz y aeroespacial, probablemente impulsará innovaciones en la formación de rodillos para acomodar estos nuevos sustratos. Las empresas que aprovechen estas tendencias estarán mejor posicionadas para satisfacer las demandas futuras del mercado y los estándares regulatorios, garantizando un crecimiento sostenido y competitividad en la industria de fabricación de metales.

XINBO diseño especial como necesidad del cliente, también permite las máquinas cargadas en un contenedor HQ estándar de 40 pies. El ahorro en logística es esencial para los clientes internacionales. Nuestra fábrica tiene nosotros mismos ingenieros profesionales y diseñadores, que pueden diseñar los dibujos de detalle como la necesidad de los clientes en poco tiempo. Y mantenga exactamente lo mismo. Tenemos nosotros mismos taller y máquinas de mecanizado CNC y trabajadores, esto ahorrará muchos costos y mantendrá el proceso al mismo tiempo con cada paso. Diseño y CNC. Cada máquina será inspeccionada en 3 veces antes de enviar a los clientes.

Publicaciones relacionadas

Buena calidad

XinBo máquina que hace CO. LTD es un fabricante profesional y exportador en la máquina de formación de rollos,

Ver más→

Español

Español Rusia

Rusia