Máquina de formación de rollos vs. tradicional: una comparación detallada

En el ámbito de la fabricación de metales, la elección entre una máquina de formación de rollos y procesos de formación convencionales puede influir en gran medida en la eficiencia, el costo y la calidad del producto. Al comprender ambos métodos, los fabricantes y las empresas pueden tomar decisiones bien informadas que mejoren las capacidades de producción. Este artículo proporciona un análisis comparativo de las máquinas de formación de rodillos frente a las técnicas de formación tradicionales, explorando su mecánica operativa y aplicaciones al tiempo que enfatiza las diferencias clave entre ellas.

Comprender las máquinas de formación de rollos

¿Qué es una máquina de formación de rollos?

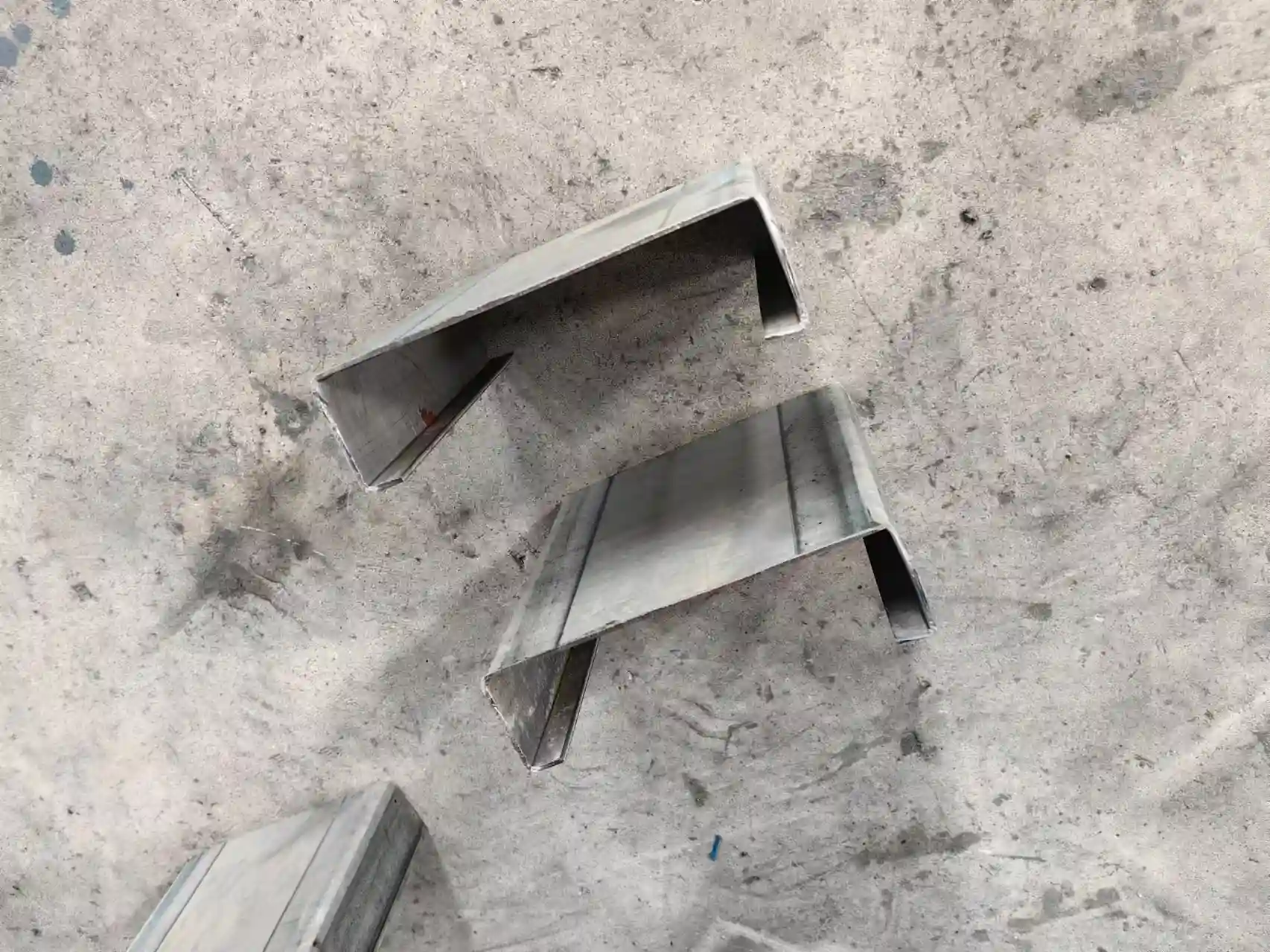

Una máquina de formación de rodillos es un tipo de equipo utilizado en el proceso de fabricación que forma chapas metálicas en perfiles deseados pasando a través de una serie de rodillos. Esta máquina está diseñada para doblar gradualmente el material a lo largo de su longitud, creando formas uniformes y precisas. Normalmente hechas de materiales duraderos, estas máquinas son esenciales para las industrias que requieren una producción consistente de formas metálicas específicas como canales, ángulos y soportes.

Cómo funcionan las máquinas de formación de rollos

El funcionamiento de una máquina de formación de rodillos implica un proceso continuo y automatizado en el que se alimentan tiras metálicas planas en una serie de rodillos, cada uno diseñado para hacer curvas incrementales. El metal se forma progresivamente hasta alcanzar su forma final. Este proceso es altamente automatizado, lo que permite altas tasas de producción con una mínima intervención manual. La formación de rollos también puede acomodar varios materiales, incluyendo acero, aluminio y cobre, por lo que es una opción adaptable para muchos requisitos de fabricación.

Aplicaciones comunes de las máquinas de formación de rollos

Las máquinas de formación de rodillos son ampliamente utilizadas en varias industrias, incluyendo la construcción, la automoción y los electrodomésticos. Son esenciales para la producción de componentes como paneles de techo, marcos de puertas y pozos de ventanas. La capacidad de crear largas series de perfiles de productos consistentes garantiza que los fabricantes puedan satisfacer las demandas de alto volumen mientras mantienen la calidad y la precisión, lo que los hace indispensables en la fabricación moderna de metales.

Exploración de procesos de formación tradicionales

Descripción general de los métodos de formación tradicionales

Las técnicas de formación convencionales incluyen doblado, estampado y forja. Estos métodos a menudo dependen de trabajo manual y maquinaria especializada adaptada a tareas particulares. Aunque estos procesos son capaces de generar productos de alta calidad, normalmente requieren más mano de obra y plazos de producción más largos cuando se comparan con técnicas contemporáneas como las máquinas de formación de rollos.

Maquinaria típica en la formación tradicional

En la formación tradicional, se usan comúnmente equipos como frenos de prensa, prensas mecánicas e hidráulicas y dobladoras manuales. Cada máquina funciona de manera diferente, lo que a menudo requiere operadores cualificados para gestionar la maquinaria y garantizar una producción de calidad. Los procesos de formación tradicionales pueden llevar a un aumento de los costos de mano de obra y los tiempos de instalación, lo que puede complicar los horarios de producción.

Usos comunes de los procesos de formación tradicionales

Las técnicas de formación tradicionales son prevalentes en industrias tales como maquinaria pesada, equipos agrícolas y fabricación a medida. Estos métodos se emplean a menudo para fabricar piezas únicas o productos de bajo volumen que requieren formas personalizadas o diseños complejos. Aunque es eficaz para aplicaciones específicas, la formación tradicional puede no igualar la eficiencia de las máquinas de formación de rollos en escenarios de alto volumen.

Diferencias clave entre la formación de rollos y las técnicas tradicionales

Eficiencia del proceso

La eficiencia entre las máquinas de formación de rollos y los métodos de formación tradicionales varía significativamente. Más notablemente, la formación de rodillos logra velocidades de producción más altas porque el proceso es continuo, minimizando el tiempo de inactividad. Por el contrario, los métodos tradicionales típicamente implican múltiples cambios de configuración para diferentes partes, lo que resulta en tiempos de entrega más largos.

Velocidad de producción

Las máquinas de formación de rodillos son capaces de producir piezas a una velocidad notable, a menudo alcanzando velocidades de producción de cientos de pies por minuto. Por el contrario, los procesos de formación tradicionales tienden a ser más lentos, especialmente cuando se requieren múltiples herramientas o configuraciones. Esta disparidad afecta significativamente la eficiencia de producción y la capacidad de satisfacer la demanda.

Consumo de energía

El consumo de energía es otro factor crítico. Las máquinas de formación de rodillos están diseñadas para ser eficientes en energía, generalmente consumiendo menos energía por unidad producida en comparación con la maquinaria tradicional, que puede requerir más energía debido a las diversas paradas y inicios a lo largo del proceso de fabricación.

Manejo de materiales y reducción de residuos

En términos de manipulación de materiales y reducción de residuos, las máquinas de formación de rollos sobresalen. La naturaleza continua de la formación de rodillos minimiza los materiales de chatarra ya que las tiras se procesan de manera lineal sin la necesidad de múltiples cortes vistos en los métodos tradicionales. Esto no solo hace que la formación de rollos sea más económica sino también respetuosa con el medio ambiente.

Versatilidad y posibilidades de personalización

Las máquinas de formación de rodillos ofrecen una considerable versatilidad, ya que pueden crear una amplia variedad de formas utilizando la misma configuración una vez que la herramienta está en su lugar. Los métodos tradicionales pueden necesitar una reconfiguración significativa para diferentes productos, lo que puede llevar a mayores costos y tiempos de entrega prolongados.

Ventajas de las máquinas de formación de rollos

Eficacia en función de los costos

Un beneficio significativo del uso de una máquina de formación de rollos en un entorno de fabricación es el ahorro de costes realizado a través de la reducción de los gastos de mano de obra y materiales. El proceso automatizado de formación de rodillos minimiza la necesidad de trabajar horas extras y disminuye los tiempos de configuración, lo que lleva a menores costos de producción por unidad en general.

Precisión y consistencia

Lograr tolerancias estrictas

Las máquinas de formación de rollos proporcionan altos niveles de precisión y consistencia en la producción. Con sistemas de control automatizados, estas máquinas pueden lograr tolerancias estrechas que a menudo son difíciles de mantener en procesos tradicionales. Esta precisión es particularmente crucial para las industrias que requieren especificaciones estrictas en sus productos.

Minimizar los residuos materiales

La formación de rodillos es reconocida por minimizar los residuos de material, ya que hace un uso eficiente de las materias primas que se procesan. El método de alimentación continua reduce las tasas de chatarra y el consumo general de materiales, lo que lo convierte en una opción más sostenible en comparación con los métodos tradicionales.

Consideraciones de seguridad

El uso de máquinas de formación de rollos también contribuye a mejorar la seguridad en entornos de fabricación. Muchas máquinas modernas de formación de rollos están equipadas con características de seguridad avanzadas que se integran sin problemas en sus operaciones automatizadas, reduciendo el riesgo de lesiones del trabajador en comparación con los procesos manuales tradicionales.

Desafíos asociados con las máquinas de formación de rollos

Costos de inversión inicial

Invertir en una máquina de formación de rollos puede ser un compromiso sustancial. El gasto inicial relacionado con la adquisición de un sistema de formación de rodillos es a menudo superior al del equipo de formación convencional. Esto incluye el costo de comprar la máquina en sí misma, junto con gastos adicionales para herramientas necesarias para aplicaciones específicas. Las empresas deben considerar este gasto financiero inicial frente a los beneficios a largo plazo, como la mejora de la eficiencia operativa y los menores costos de mano de obra, lo que puede conducir a un retorno favorable de la inversión con el tiempo.

Requisitos de mantenimiento continuo

Mientras que las máquinas de formación de rollos ofrecen numerosas ventajas, también vienen con necesidades de mantenimiento continuo. El mantenimiento y los controles regulares son esenciales para garantizar un rendimiento óptimo y prevenir tiempos de inactividad inesperados que podrían interrumpir los horarios de producción. Esto puede traducirse en costos adicionales para los fabricantes que deben asignar recursos para el mantenimiento o reparaciones de rutina. Si bien los requisitos de mantenimiento son generalmente más predecibles en comparación con la maquinaria tradicional, las empresas necesitan considerarlos en sus planes operativos para mantener la eficiencia del proceso de formación de rodillos.

Elegir el método adecuado para tus necesidades

Factores a considerar

Al decidir entre una máquina de formación de rollos y métodos de formación tradicionales, varios factores críticos entran en juego. Las empresas deben comenzar evaluando sus limitaciones presupuestarias, entendiendo cuánto pueden asignar a cualquiera de las opciones. Esta evaluación financiera a menudo ayuda a enmarcar las expectativas de eficiencia y productividad en función de los recursos disponibles. Además, los requisitos materiales específicos desempeñan un papel crucial; No todos los materiales son adecuados para cada tipo de proceso de formación, por lo que el método elegido debe alinearse con las propiedades del material para evitar complicaciones de producción.

Restricciones presupuestarias

Las consideraciones presupuestarias son primordiales para cualquier decisión de fabricación. Para las empresas con recursos financieros limitados, la inversión inicial asociada con una máquina de formación de rollos puede parecer desalentadora. Por el contrario, los métodos de formación tradicionales a veces pueden permitir costes iniciales más bajos, pero pueden resultar en gastos a largo plazo más altos debido al aumento de la mano de obra y velocidades de producción más lentas. El análisis de los impactos financieros a corto y largo plazo puede ayudar a las empresas a tomar una decisión que equilibre las capacidades inmediatas con el potencial de crecimiento futuro.

Requisitos materiales específicos

Los fabricantes seleccionan métodos de formación en función de los requisitos específicos de material. Las máquinas de formación de rodillos son versátiles, manejando una variedad de materiales, incluyendo acero, aluminio y aleaciones diferentes, mientras que los métodos tradicionales pueden enfrentarse a limitaciones dependiendo de la maquinaria. Ciertos materiales pueden requerir configuraciones personalizadas en procesos tradicionales, lo que puede aumentar los costos y prolongar los tiempos de entrega. Es’ Es crucial que las empresas evalúen cuán bien sus materiales preferidos se alinean con ambos métodos de formación para garantizar que la solución elegida cumpla consistentemente con sus objetivos de producción.

Volumen de producción deseado

Las expectativas de volumen de producción también influyen en gran medida en la decisión entre las máquinas de formación de rollos y los métodos tradicionales. Para la producción de alto volumen, la formación en rollos es típicamente la opción más favorable, proporcionando una producción acelerada y una calidad consistente. Por el contrario, si un fabricante anticipa necesidades de bajo volumen o ejecuciones de producción esporádicas, la formación tradicional podría ser suficiente. Por lo tanto, entender las proyecciones de producción es crucial para seleccionar la técnica de formación más adecuada que se alinee con los objetivos estratégicos.

Ejemplos de aplicaciones apropiadas

Hay varios escenarios en los que un método de formación puede servir como una mejor opción que el otro. Por ejemplo, una empresa especializada en la producción para el sector automotriz que produce un gran número de componentes consistentes, como chasis o soportes, se beneficiaría en gran medida de una máquina de formación de rollos debido a su eficiencia y precisión. Por otro lado, un taller de fabricación a medida, conocido por producir piezas a medida de bajo volumen que requieren diseños complejos, podría encontrar técnicas de formación tradicionales más adecuadas a sus necesidades operacionales. Cada aplicación presenta requisitos únicos, lo que destaca la importancia de un enfoque a medida a la hora de seleccionar metodologías de formación.

Una introducción a Xinbo y sus ofertas

Descripción general de Xinbo’ Expertiza en soluciones de fabricación

Xinbo es un líder reconocido en la industria de soluciones de fabricación, ofreciendo una amplia gama de equipos y soporte para diversas necesidades de fabricación de metales. La compañía se centra en la entrega de máquinas de formación de rodillos de alta calidad que mejoran la productividad al mismo tiempo que simplifican el proceso de formación para empresas de todos los tamaños. Con años de experiencia en la industria, Xinbo está equipado para ofrecer soluciones personalizadas que satisfagan específicamente las diversas demandas de sus clientes.

Antecedentes de la empresa

Fundada con la misión de impulsar la tecnología de procesamiento de metales hacia adelante, Xinbo se ha convertido en una entidad distinguida dentro del sector manufacturero. Su dedicación a la calidad y la innovación es evidente en sus diseños de productos, que incorporan los más recientes avances en ingeniería. El equipo cualificado de Xinbo comprende las complejidades de varios procesos de formación y proporciona información que ayuda a las empresas a tomar decisiones bien informadas sobre sus requisitos de equipo.

Gama de productos y servicios ofrecidos

Xinbo ofrece una amplia gama de productos, incluyendo máquinas avanzadas de formación de rollos, herramientas personalizadas y servicios de soporte relacionados. Atenden a diversas industrias, asegurando que cada producto se alinea con los requisitos específicos del cliente para la calidad y la eficiencia. Más allá de las soluciones de fabricación, Xinbo también ofrece capacitación y soporte técnico para garantizar una utilización efectiva de la máquina y su longevidad.

¿Por qué elegir Xinbo para sus necesidades de formación?

Elegir Xinbo para sus necesidades de formación significa beneficiarse de un compromiso inquebrantable con la calidad, la precisión y la satisfacción del cliente. Sus avances en tecnología los convierten en un socio preferido para aquellos que buscan invertir en máquinas de formación de rollos. Con una comprensión exhaustiva de las demandas del mercado y los desafíos a los que se enfrentan los fabricantes, Xinbo se asegura de que cada solución se adapte no solo para satisfacer sino superar las expectativas del cliente.

Resumen de las perspectivas comparativas

En conclusión, tanto las máquinas de formación en rollos como los procesos de formación tradicionales tienen sus ventajas e inconvenientes únicos que pueden afectar significativamente a las operaciones de fabricación. Mientras que la formación de rollos cuenta con una eficiencia superior, rentabilidad y precisión, los métodos tradicionales pueden servir mejor a las necesidades de producción personalizadas o de bajo volumen. Los fabricantes también deben considerar los costos de inversión iniciales, los requisitos de mantenimiento continuo y los objetivos de producción específicos al elegir el proceso adecuado para sus aplicaciones. Empresas como Xinbo proporcionan información valiosa y soluciones a medida, asegurando que las empresas puedan navegar por sus opciones de manera efectiva y elegir el mejor método de formación que satisfaga sus necesidades de producción.

Publicaciones relacionadas

Buena calidad

XinBo máquina que hace CO. LTD es un fabricante profesional y exportador en la máquina de formación de rollos,

Ver más→

Español

Español Rusia

Rusia