Principales técnicas para cargar una máquina de canaleta sin problemas

Comprender el Máquina Gutter

Una máquina de canaletas es una herramienta fundamental en las industrias de construcción y mejora del hogar, específicamente usada para fabricar canaletas sin costuras en el sitio. Este equipo aumenta la eficiencia y la precisión, minimizando los residuos y asegurando un ajuste personalizado para cualquier estructura. Comprender los componentes y el funcionamiento de una máquina de canaleta es crucial para cualquier persona que quiera usarla de manera efectiva y segura.

XINBO máquina que hace Co. Ltd es un fabricante de buena reputación especializado en máquinas de formación de metal. Ofrecen tecnología innovadora, opciones de personalización y un compromiso con la garantía de calidad. Tecnología nueva e innovadora, como la máquina de formación de rollos, para Europa, el Reino Unido y Canadá, como cliente’ solicitud y clase. Y también tenemos clase estándar para consumo normal.

Precauciones de seguridad al manejar una máquina de canaleta

El funcionamiento de una máquina de canaleta implica varias precauciones de seguridad para proteger al operador y garantizar la integridad del equipo. En primer lugar, siempre use equipos de protección personal (EPI) apropiados como guantes, gafas de seguridad y botas de acero. Además, asegúrese de que la máquina se coloque en una superficie estable y plana para evitar cualquier movimiento durante el funcionamiento. También es esencial mantener las manos y la ropa alejadas de las partes móviles y nunca eludir los protectores de seguridad y los interruptores. Antes de iniciar la máquina, compruebe si hay partes sueltas o ruidos inusuales que puedan indicar problemas potenciales. El seguimiento de estas directrices puede reducir significativamente el riesgo de accidentes y daños al equipo.

Preparación para cargar el Máquina Gutter

Selección del material de bobina apropiado

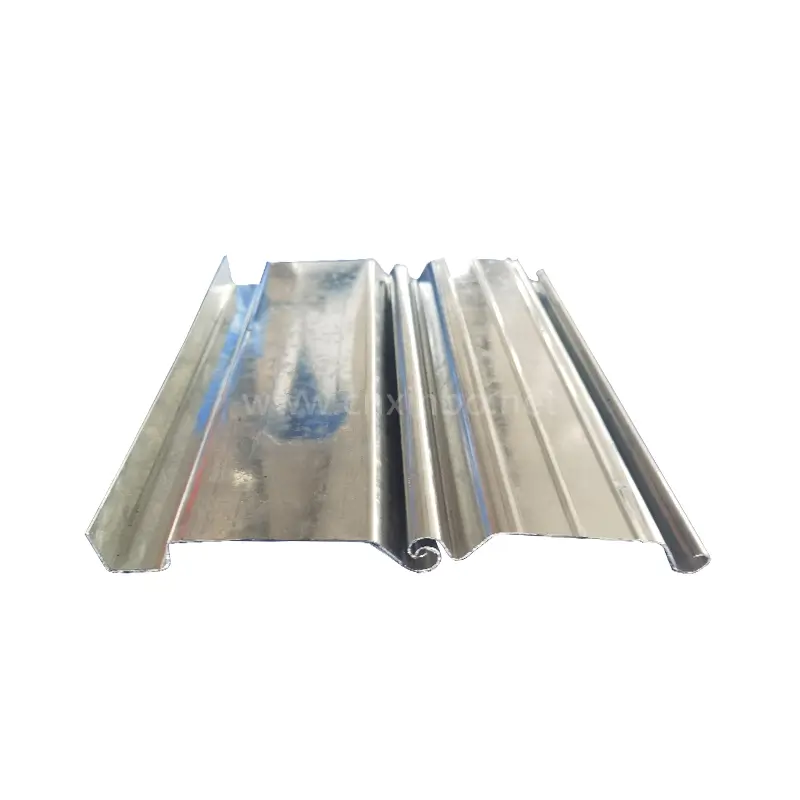

El primer paso en la preparación para cargar una máquina de canaleta es seleccionar el material de bobina apropiado. El material elegido debe ser adecuado para la instalación específica de la canaleta, teniendo en cuenta factores como las condiciones climáticas, las preferencias estéticas y los requisitos de durabilidad.

Inspección de la bobina para las imperfecciones

Busque signos de daño como muescas, arañazos o corrosión que puedan comprometer la canaleta; apariencia y integridad estructural. Además, compruebe si hay irregularidades en el grosor o la anchura que puedan interrumpir la máquina; operación suave. La identificación temprana de estos problemas permite tomar medidas correctivas, asegurando que el material de la bobina no cause atascos o defectos durante el proceso de formación. Esta precaución ayuda a mantener la calidad y eficiencia de la instalación de la canaleta.

Posicionando la máquina correctamente

El posicionamiento correcto de la máquina de canalización es fundamental para su funcionamiento sin problemas. La máquina debe colocarse en una superficie estable y plana para evitar cualquier vibración o movimiento durante el uso. Se debe asignar espacio suficiente alrededor de la máquina para acomodar el material de la bobina y proporcionar un área de trabajo clara para el operador.

Cargando la bobina en el Máquina Gutter

Colocar la bobina en el desbobinador

Comience verificando que tanto el diámetro como la anchura de la bobina cumplen con los límites especificados para el desenbobinador. Utilizar el equipo de elevación si es necesario, y colocar la bobina sobre el husillo del desenbobinador, asegurando que está centrado con precisión para evitar cualquier interrupción durante la alimentación. La colocación adecuada en esta etapa es crítica para mantener operaciones posteriores ininterrumpidas y suaves.

Alimentación del material en la unidad de formación de rodillos

Guía cuidadosamente el borde delantero de la bobina hacia la entrada de la unidad de formación de rodillos, teniendo cuidado de no doblar o dañar el material. Esta tarea debe realizarse lentamente y con precisión para evitar desalineaciones.

Alinear el material correctamente

Comience comprobando que el material está centrado y recto antes de entrar en los rodillos. Utilice guías de alineación y marcadores para ayudar a mantener una trayectoria consistente para la bobina. Cualquier desviación de la alineación correcta puede dar como resultado una canaleta con dimensiones y formas inconsistentes.

Asegurar el material para un funcionamiento sin problemas

Una vez que el material está alineado correctamente, debe estar asegurado para garantizar un funcionamiento suave a medida que se mueve a través de la unidad de formación de rodillos. Utilice abrazaderas o mecanismos de bloqueo para mantener el material en su lugar y evitar que se desplace durante el proceso de formación. La fijación del material ayuda a mantener una presión constante y evita el deslizamiento, lo que puede conducir a defectos en el perfil de la canaleta. Monitorear continuamente el material’ movimiento para asegurarse de que se mantenga estable y hacer ajustes si surgen problemas.

Pruebas y calibración

Ejecutar una pieza de muestra

Este paso ayuda a identificar cualquier problema con la alineación, mecanismos de corte u otros componentes. Alimente un material de bobina de corta longitud a través de la máquina e inspeccione cuidadosamente la salida para detectar signos de deformidades o inexactitudes. La ejecución de una pieza de muestra le permite ajustar los ajustes de la máquina para lograr un rendimiento óptimo.

Ajuste para dimensiones precisas

Después de ejecutar la pieza de muestra, mide la salida para asegurarse de que cumpla con las dimensiones y especificaciones requeridas. Compruebe la anchura, la profundidad y la forma general de la canaleta para obtener exactitud. Si hay discrepancias, ajuste los ajustes de la unidad de formación de rollos o del mecanismo de corte en consecuencia. La calibración precisa es esencial para producir canaletas que encajen adecuadamente y funcionen bien. Reejecutar piezas de muestra adicionales y hacer ajustes incrementales puede ayudar a lograr la precisión deseada.

Consejos para una operación eficiente y segura

Mantenimiento e inspecciones regulares

Rutina de limpieza

La limpieza regular de la máquina de canalización es crucial para mantener su rendimiento y longevidad. El polvo, los desechos y los residuos del material de la bobina pueden acumularse en la máquina; componentes, lo que conduce a ineficiencias y daños potenciales. Desarrollar una rutina de limpieza que incluya limpiar la máquina’ superficies, rodillos y mecanismos de corte. Usando agentes y herramientas de limpieza apropiados, asegúrese de que todas las partes estén libres de contaminantes que podrían afectar a la máquina; operación s.

Puntos de lubricación

La lubricación adecuada de la máquina de canaleta’ Las piezas móviles son esenciales para un funcionamiento sin problemas y para reducir el desgaste. Identifique los puntos clave de lubricación, como los rodillos, rodamientos y mecanismos de corte, y aplique los lubricantes recomendados a intervalos regulares. La lubricación regular minimiza la fricción, evita el sobrecalentamiento y prolonga la vida útil de la máquina. Siempre siga el fabricante’ directrices para productos de lubricación y horarios para mantener un rendimiento óptimo.

XINBO se enorgullece de proporcionar garantía de calidad a través de un equipo de diseñadores profesionales, productores y trabajadores. Ofrecemos tecnologías nuevas e innovadoras, atendiendo a los requisitos y estándares específicos de los clientes en Europa, el Reino Unido y Canadá.

Problemas comunes y solución de problemas

Los operadores pueden encontrar problemas comunes como desalineamiento, atascos de materiales o perfiles de canaleta irregulares. Comprender las causas fundamentales de estos problemas es crucial para una solución eficaz de problemas. En caso de desalineamiento, compruebe si hay guías y marcadores de alineación apropiados y recalibre si es necesario. Los atascos de material a menudo se pueden prevenir asegurando que el material de la bobina esté libre de imperfecciones y se alimente sin problemas. Si se producen perfiles de canaleta irregulares, inspeccione la unidad de formación de rollos y los mecanismos de corte para obtener ajustes y funciones apropiados. Desarrollar un enfoque sistemático para identificar y resolver estos problemas puede minimizar el tiempo de inactividad y mejorar la eficiencia general.

Mejorar su flujo de trabajo con las mejores prácticas

Implementar las mejores prácticas puede mejorar significativamente el flujo de trabajo y la productividad al usar un máquina canaleta. Comience entrenando a todos los operadores a fondo en la máquina’ uso, precauciones de seguridad y rutinas de mantenimiento. Establecer directrices claras para la selección, inspección y posicionamiento de bobinas para garantizar una calidad consistente. Revisar y actualizar periódicamente los procedimientos operacionales basados en la retroalimentación y los avances tecnológicos. Al fomentar una cultura de mejora continua y la adhesión a las mejores prácticas, los operadores pueden lograr una mayor eficiencia, seguridad y calidad en la producción de canaletas.

XINBO ofrece servicios ODM (Original Design Manufacturing), asegurando que sus máquinas están diseñadas y hechas de acuerdo con los clientes’ peticiones. Tienen un equipo de ingenieros profesionales y técnicos que pueden diseñar dibujos detallados basados en clientes’ necesidades en poco tiempo. Además, XINBO’ El taller interno y las máquinas de mecanizado CNC ayudan a ahorrar costos y garantizar procesos de producción eficientes.

Publicaciones relacionadas

Buena calidad

XinBo máquina que hace CO. LTD es un fabricante profesional y exportador en la máquina de formación de rollos,

Ver más→

Español

Español Rusia

Rusia