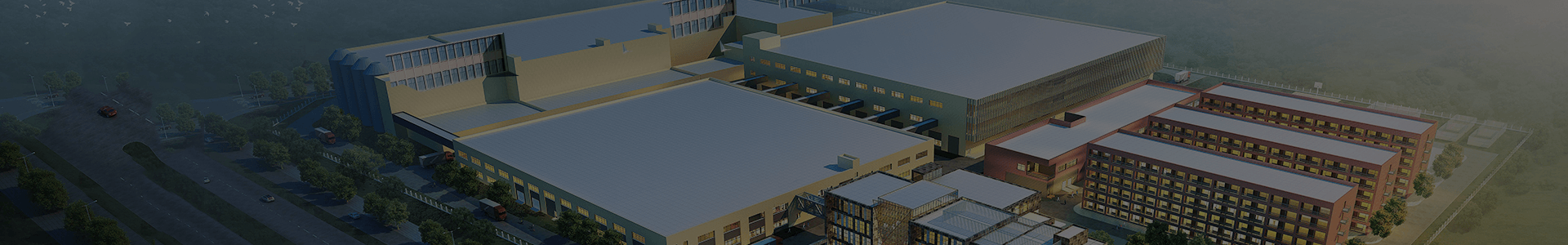

Hoe de juiste instelling van een rolvormmachine de productie van metalen vormen verbetert

Begrijpen van Roll Forming Machines

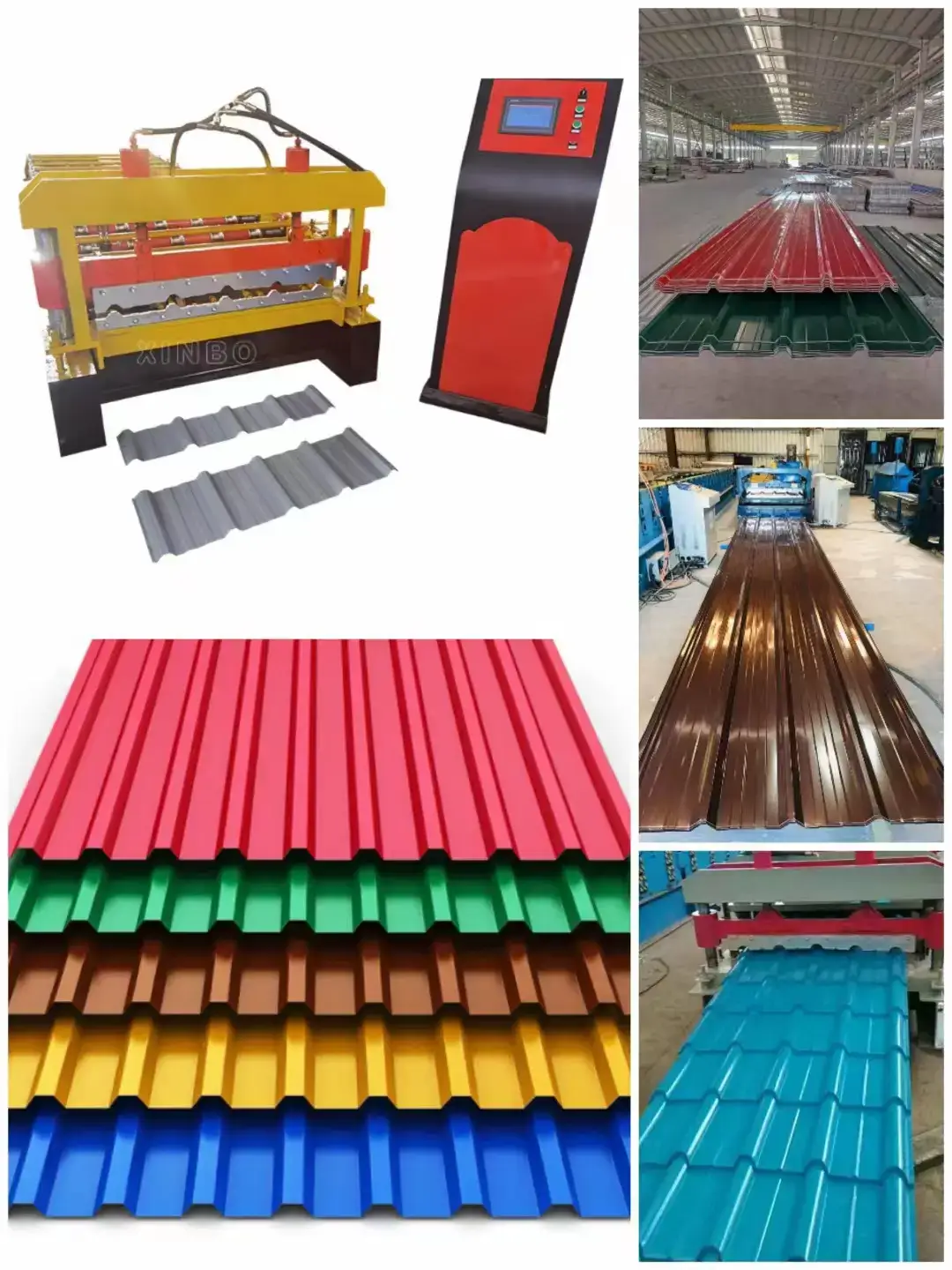

Basics van Roll Forming

Het vormen van rollen is een continue buigingsoperatie waarin een lange strip van plaat, meestal opgerold staal, door opeenvolgende reeksen rollen of standen wordt doorgevoerd, waarbij elk slechts een incrementeel deel van de bocht uitvoert totdat het gewenste doorsneedprofiel wordt verkregen. Dit proces is zeer efficiënt voor de productie van metalen componenten met uniforme doorsneden en wordt veel gebruikt in verschillende industrieën, waaronder de automobiel-, bouw- en ruimtevaartindustrie.

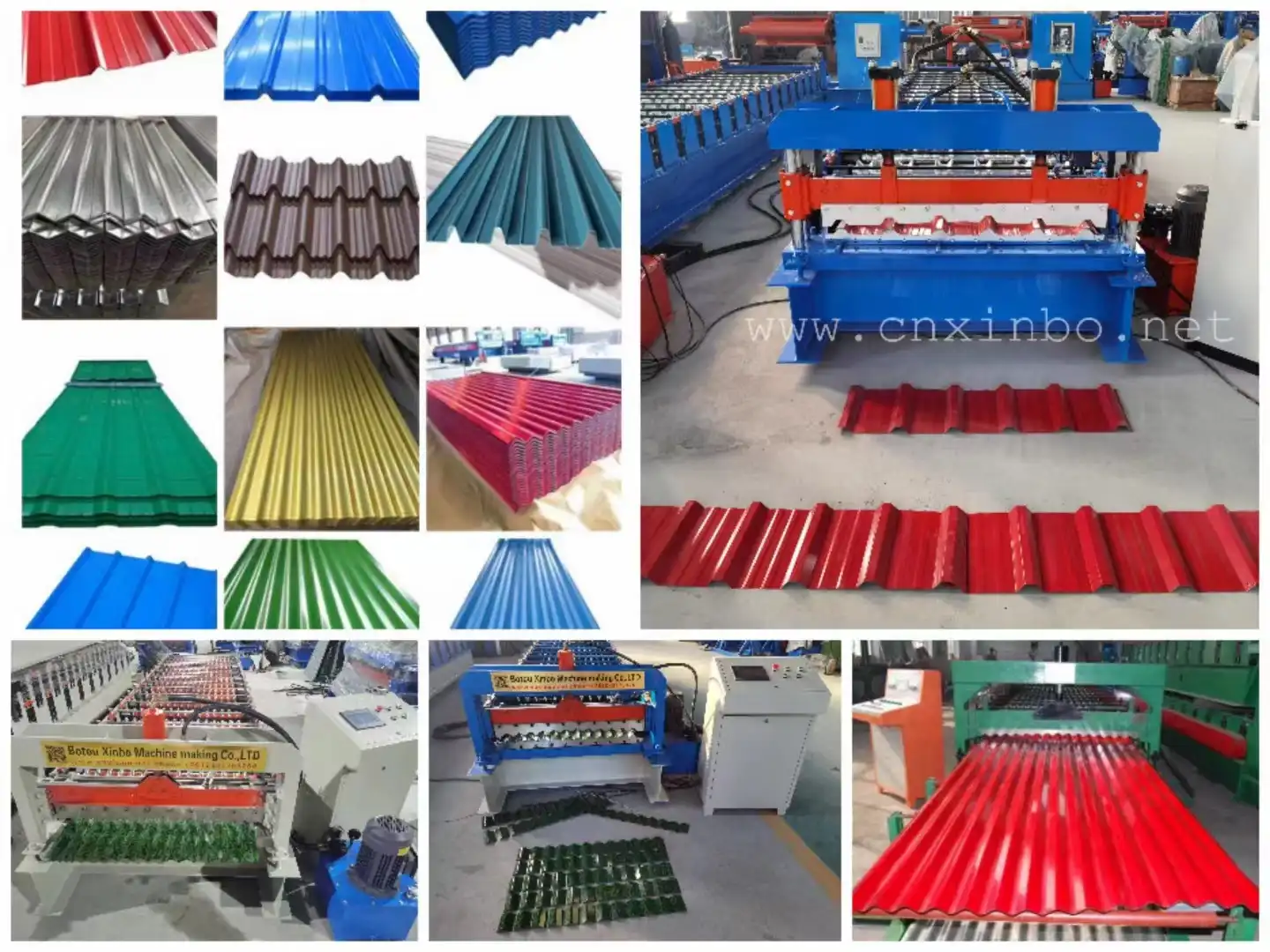

XINBO speciaal ontwerpen als klantbehoefte, laat ook de machines geladen in een standaard 40ft HQ container toe. De besparing op logistiek is essentieel voor internationale klanten. Onze fabriek heeft onszelf professionele ingenieurs en ontwerpers, die de detailtekeningen als klantenbehoefte in korte tijd kunnen ontwerpen. En houd precies hetzelfde. Wij hebben onszelf werkplaats en CNC bewerkingsmachines en werknemers, dit zal veel kosten besparen en het proces in dezelfde tijd houden met elke stap. Ontwerpen en CNC. Elke machine zal in 3 keer worden gecontroleerd voordat het verschepen aan klanten.

Belangrijkste componenten van rolvormmachines

Een rolvormende machine bestaat uit verschillende essentiële componenten. Deze omvatten het ingangsgedeelte, waar de metalen strip wordt geladen, en leidingsrollen om het materiaal correct te sturen. De standen, uitgerust met specifieke rollen, buigen het materiaal geleidelijk naar de gewenste vorm. Het aandrijfsysteem zorgt voor een consistente walsnelheid en de afsnijpers of zaag aan het einde van de machine trimmt het eindproduct naar de gewenste lengte. Bovendien controlesystemen controleren en passen de procesparameters aan om precisie en kwaliteit te garanderen.

Toepassingen van rolvormmachines in metaalvorming

Walvormmachines hebben een breed scala aan toepassingen, voornamelijk in industrieën die een grote productie van metaalprofielen vereisen. In de automobielindustrie worden ze gebruikt voor het maken van structurele onderdelen zoals frames en ondersteuningen. De bouwindustrie profiteert van rolgevormde producten zoals dakpanelen, gotten en stalen knoppen. In de luchtvaartsector helpt rolvormen bij het bereiken van lichtgewicht en hoogsterke componenten. De veelzijdigheid en de continue aard van het rolvormen maken het een voorkeur keuze voor de productie van consistente, hoogwaardige metaalvormen.

Het voorbereiden van de werkomgeving voor het opzetten

Veiligheid en naleving garanderen

Veiligheid is van het grootste belang bij het opzetten van een rolvormmachine. Zorg ervoor dat alle veiligheidsprotocollen en nalevingsmaatregelen van toepassing zijn. Dit omvat het dragen van persoonlijke beschermingsapparatuur (PPE) zoals handschoenen, helmen en veiligheidsbril. Het gebied rondom de machine moet vrij zijn van obstakels en gemarkeerd zijn met veiligheidsborden. Controleer regelmatig of noodstop knoppen functioneel en gemakkelijk toegankelijk zijn. Het naleven van lokale voorschriften en normen, zoals OSHA-richtlijnen, is essentieel om ongevallen te voorkomen en een veilige werkomgeving te garanderen.

Benodigde gereedschappen en apparatuur

Het opzetten van een rolvormmachine vereist een specifieke reeks gereedschappen en apparatuur. Basisgereedschappen zoals sleutels, schroevendraaiers en uitlijningsindicatoren zijn essentieel voor montage en aanpassingen. Precisiemeetinstrumenten zoals micrometers, kalipers en wijzerplaat zijn noodzakelijk om nauwkeurige instellingen te garanderen. Bovendien kan het beschikken over een voorraad reserveonderdelen, waaronder rollen en lagers, cruciaal zijn voor snelle vervangingen tijdens installatie en onderhoud. Een goed uitgeruste gereedschapskist helpt bij het minimaliseren van downtime en zorgt ervoor dat de machine efficiënt werkt.

Selectie en voorbereiding van materiaal

De kwaliteit van het afgewerkte metaalproduct hangt sterk af van de aanvankelijke materiaalkeuze en voorbereiding. Kies materialen die compatibel zijn met het rolvormingsproces, meestal hoogsterk staal en aluminiumlegeringen. Zorg ervoor dat de metalen spoelen schoon, roestvrij en goed gesmeerd zijn om een soepele doorgang door de rollen te vergemakkelijken. Controleer de spoelen op eventuele gebreken of onregelmatigheden die het vormproces kunnen beïnvloeden. De juiste materiaalvoorbereiding is de sleutel tot het bereiken van uniforme en kwalitatief hoogwaardige output.

Stappen om een Roll Forming Machine op te stellen

Kalibratie en uitlijning van machines

De juiste kalibratie en uitlijning zijn cruciale stappen bij het opzetten van een rolvormmachine. Onjuiste instellingen kunnen leiden tot defecte producten en machine slijtage.

Het afstemmen van de rolls

Begin door ervoor te zorgen dat elke reeks rollen perfect afgestemd is. Misuitlijning kan onregelmatigheden in het eindproduct en onnodige slijtage van de machinecomponenten veroorzaken. Gebruik precisie instrumenten zoals uitlijningsindicatoren en lasergereedschappen om te controleren of de rollen correct zijn geplaatst. Deze stap omvat het aanpassen van de laterale en verticale posities van de rollen om overeen te komen met de gewenste profielspecificaties. Consistente uitlijningscontroles moeten gedurende het hele opstellingsproces worden uitgevoerd om de nauwkeurigheid te behouden.

Roldruk en -positie aanpassen

De juiste roldruk is essentieel om de gewenste metaalvorm te bereiken zonder het materiaal te beschadigen. Pas de drukinstellingen aan op basis van de dikte en het type metaal dat wordt gebruikt. Te veel druk kan scheuren of vervorming veroorzaken, terwijl te weinig druk kan leiden tot onvolledige vorming. Het fijnafstemmen van de rolpositie, zowel horizontaal als verticaal, zorgt voor uniformiteit in het eindproduct. Gebruik wijzerplaat en druksensoren om deze instellingen nauwkeurig te controleren en aan te passen.

Het laden van het materiaal in de machine

Het laden van het materiaal in de rolvormmachine is een kritische stap die precisie en zorg vereist. De methode van het toevoeren van metaal in de machine kan variëren afhankelijk van het type metaal en de dikte ervan. Voor dunne materialen kan handvoeding voldoende zijn, maar zware en dikkere metalen vereisen meestal mechanische voedingssystemen. Pas de gidsrollen aan om ervoor te zorgen dat het materiaal correct is uitgelijnd voordat u de rollen binnenkomt. Controleer dubbel of de metalen strook vrij is van knikken en gelijkmatig recht om buigen of blokkeren te voorkomen.

Voedingstechnieken voor verschillende metaalsoorten

Verschillende metalen vereisen specifieke voedingstechnieken om het rolvormingsproces te optimaliseren. Aluminium, dat bijvoorbeeld flexibeler is, kan een geleidelijke invoer nodig hebben om buigen te voorkomen. Hardere metalen zoals staal kunnen voorafverwarming of smering vereisen om het soepele voeren en rollen te vergemakkelijken. Zorg ervoor dat de voedingssnelheid consistent is en overeenkomt met de walsnelheid van de machine om materiaalvervorming te voorkomen. Het begrijpen van de materiaaleigenschappen en het oplossen van problemen tijdens het voedingsproces helpt bij het bereiken van hoogwaardige metaalvormen en het verlengen van de levensduur van de machine.

Testruns uitvoeren

Zodra het materiaal is geladen, is het uitvoeren van testruns essentieel om te controleren of alle instellingen nauwkeurig zijn en de machine efficiënt werkt. Observeer tijdens testloops de materiaalstroom door elke fase van de rollen. Deze fase stelt operators in staat om eventuele fouten, onregelmatige drukken of defecte gebieden op te sporen die in het eindproduct kunnen voorkomen. Maak de nodige aanpassingen in real-time, inclusief fijnafstemming van de rolposities en drukken, om ervoor te zorgen dat de machine de gewenste kwaliteit en specificaties levert. Continue testloops en aanpassingen dragen bij tot een soepel en efficiënt rolvormproces.

Veelvoorkomende problemen oplossen tijdens de installatie

Misalignment problemen aanpakken

Misuitlijningsproblemen komen vaak voor tijdens de opstelling van de rolvormmachine en kunnen leiden tot defecte producten. Om deze aan te pakken, houd je de uitlijning van de rollen constant in de gaten tijdens de opstellingsfase. Gebruik uitlijningsindicatoren en laser-uitlijningsgereedschappen om eventuele afwijkingen te identificeren en de rolposities dienovereenkomstig aan te passen. Periodieke herbeoordeling en heruitlijning tijdens de machines zorgt ervoor dat het productprofiel consistent blijft en voldoet aan de gewenste specificaties. De juiste opleiding voor operators over het identificeren en corrigeren van fouten in de uitlijning kan de prestaties van de machine en de kwaliteit van het product aanzienlijk verbeteren.

Oplossingen voor materiële voedingsproblemen

Materiaalvoedingsproblemen kunnen het hele rolvormingsproces verstoren. Problemen zoals materiële verstoring, inconsistente voedingssnelheden of knikken in de metalen strook kunnen worden verzacht door ervoor te zorgen dat het materiaal goed is voorbereid en met behulp van geschikte voedingstechnieken. Reinig en smeer regelmatig de voedingsmechanismen en leidingsrollen om een soepele doorgang van metaal te vergemakkelijken. Gebruik systemen om de voedingssnelheid te controleren en te regelen, zodat deze overeenkomt met de walsnelheid van de machine. De implementatie van deze oplossingen helpt bij het verminderen van downtime en het handhaven van een stabiele productiekwaliteit.

Identificeren en vaststellen van oppervlakteffecten

Oppervlaktefouten in het eindproduct kunnen voortvloeien uit verschillende factoren, waaronder onjuiste roldruk of materiaalonzuiverheden. Regelmatige inspectie op krassen, deuken of andere oppervlakteaanomalieën tijdens de opstellingsfase is cruciaal. Als defecten worden gedetecteerd, pas de roldruk en de uitlijning aan en zorg ervoor dat het materiaal schoon en vrij is van puin voordat het in de machine wordt gevoed. Gebruik kwaliteitscontrolesystemen zoals oppervlaktefoutdetectoren om continu defecten te controleren en te identificeren, waardoor snelle correcties mogelijk zijn en kwalitatief hoogwaardige uitgangen worden verzekerd.

Onderhoudstips voor optimale prestaties

Regelmatige inspectieprocedures

Routinecontroles zijn van vitaal belang voor de optimale prestaties van een rolvormmachine. Plan regelmatige controles van alle machinecomponenten, waaronder rollen, lagers en aandrijfsystemen. Controleer op tekenen van slijtage, corrosie of beschadiging en vervang gebruikte onderdelen onmiddellijk. Gebruik diagnostische hulpmiddelen om de toestand van interne componenten te beoordelen en preventief onderhoud uit te voeren. Het bijhouden van een gedetailleerd logboek van inspectieresultaten en onderhoudsactiviteiten helpt bij het volgen van de gezondheid van de machine en het garanderen van consistente prestaties.

Smeer- en reinigingspraktijken

De juiste smering en reiniging zijn essentieel voor het minimaliseren van slijtage op de rolvormmachine. Breng de aanbevolen smeermiddelen aan op bewegende onderdelen zoals rollen en lagers om wrijving te verminderen en oververhitting te voorkomen. Maak de machine regelmatig schoon om metalen scheuren, stof en andere verontreinigingen te verwijderen die de prestaties kunnen beïnvloeden. Gebruik passende reinigingsmiddelen en gereedschappen om de machine in optimale staat te houden. Een goed gesmeerde en schone machine werkt soepeler, waardoor efficiëntie en levensduur worden verhoogd.

Verbetering van de efficiëntie met de juiste instellingen

Optimalisering van output snelheid en kwaliteit

Het bereiken van de juiste balans tussen de uitgangssnelheid en de productkwaliteit is cruciaal voor het verbeteren van de efficiëntie bij het rolvormen. Het aanpassen van de instellingen van de rolvormmachine om de snelheid te optimaliseren zonder afbreuk te doen aan de kwaliteit vereist zorgvuldige kalibratie. Gebruik geautomatiseerde systemen om snelheidsinstellingen in real-time te controleren en aan te passen op basis van materiaaleigenschappen en productievereisten. Het voortdurend bekijken van prestatiegegevens en het maken van de nodige aanpassingen helpt bij het handhaven van een hoge productie-efficiëntie en superieure productkwaliteit.

Technieken om afval tijdens de productie te verminderen

Het minimaliseren van afval tijdens het rolvormen verhoogt niet alleen de productie-efficiëntie, maar verlaagt ook de materiaalkosten. Implementeer nauwkeurige materiaalsnij- en meettechnieken om nauwkeurige afmetingen te waarborgen en het overschot te verminderen. Kalibreer regelmatig de snijsystemen en gebruik afvalbeheerstrategieën om schrootmetaal te recyclen. Opleiding van exploitanten op efficiënte technieken voor materiaalhantering en schrootreductie helpt bij het bereiken van een duurzamer productieproces en het optimaliseren van het gebruik van hulpbronnen.

Samengevat, XINBO is een bedrijf dat aangepaste diensten aanbiedt met een focus op efficiënt ontwerp, concurrerende prijzen, korte levertijden en strenge kwaliteitscontrole. Klanten kunnen vertrouwen op XINBO om hen hoogwaardige producten te leveren die aan hun specifieke eisen voldoen.

Gerelateerde berichten

Goede kwaliteit

XinBo-machine die CO. LTD maakt is een professionele fabrikant en exporteur in rolvormende machine,

Bekijk meer→

Spaans

Spaans Rusland

Rusland