Belangrijkste functies van een rolvormmachine in metaalbewerking

Begrijpen van het vormen van rollen

Definitie van Roll Forming

Het vormen van rollen is een continue buigingsoperatie in de metaalbewerkingsindustrie waarbij een metalen strook door opeenvolgende rollen wordt doorgegeven. Elke set voert incrementele delen van de bocht uit totdat het gewenste doorsneedprofiel is bereikt. Een rolvormmachine voert deze functies efficiënt uit en transformeert een vlak metaalplaat in een gevormd stuk. Dit proces minimaliseert afval en maximaliseert de consistentie, waardoor het een hoeksteen techniek in de moderne metaalverwerking is.

Historische achtergrond en evolutie

De geschiedenis van het rolvormen gaat terug tot de 19e eeuw, aanvankelijk gebruikt in de productie van eenvoudige golfplaten. Na verloop van tijd hebben technologische vooruitgang de mogelijkheden van rolvormmachines verfijnd en uitgebreid. Van handmatig bediende systemen tot vandaag’ Met volledig geautomatiseerde en gecomputeriseerde modellen benadrukt de evolutie het groeiende belang van precisie en productiviteit in metaalbewerking. Deze vooruitgang heeft het rolvormen in staat gesteld om tegemoet te komen aan een breder scala aan industrieën, elk met gespecialiseerde vereisten.

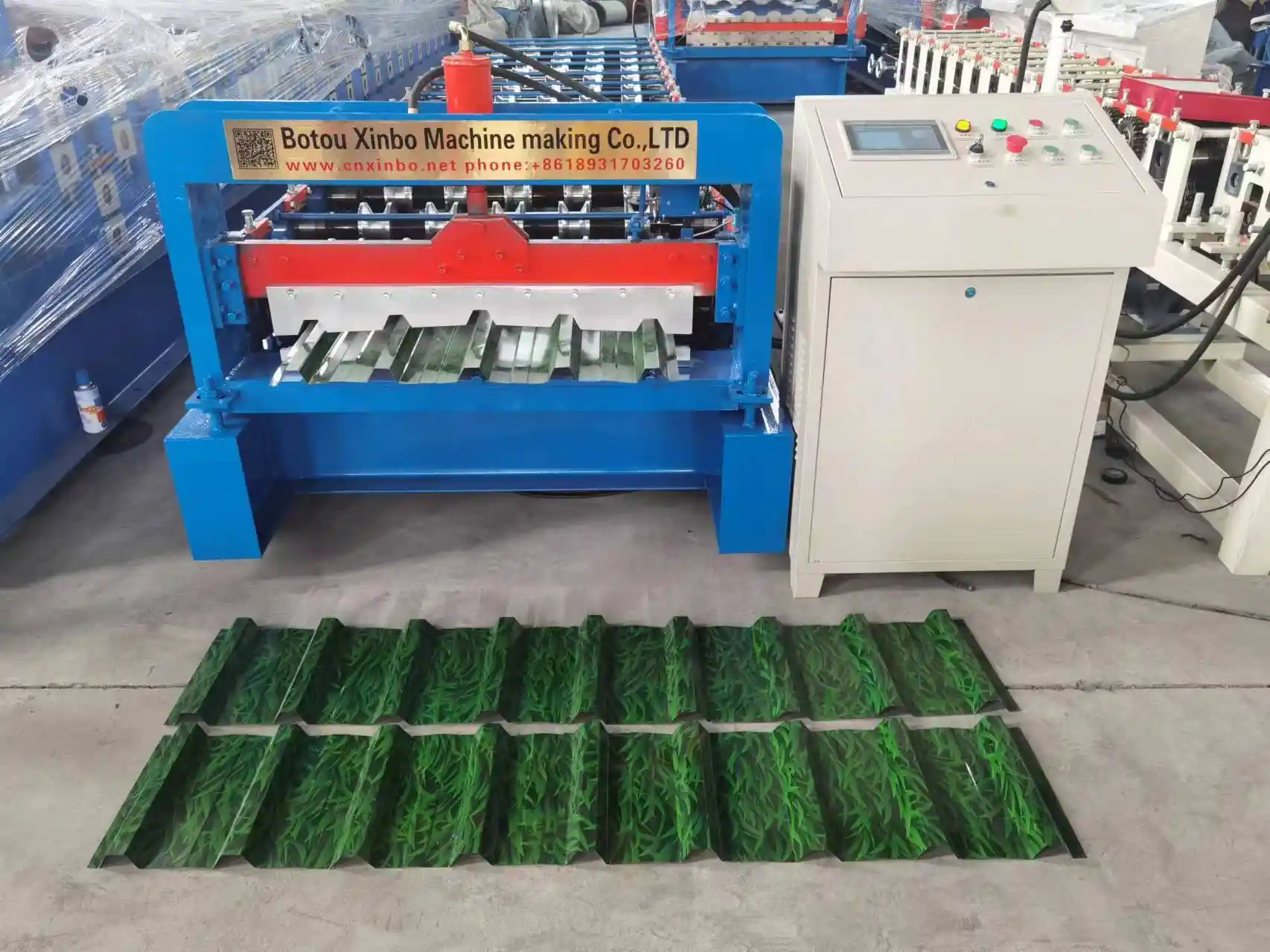

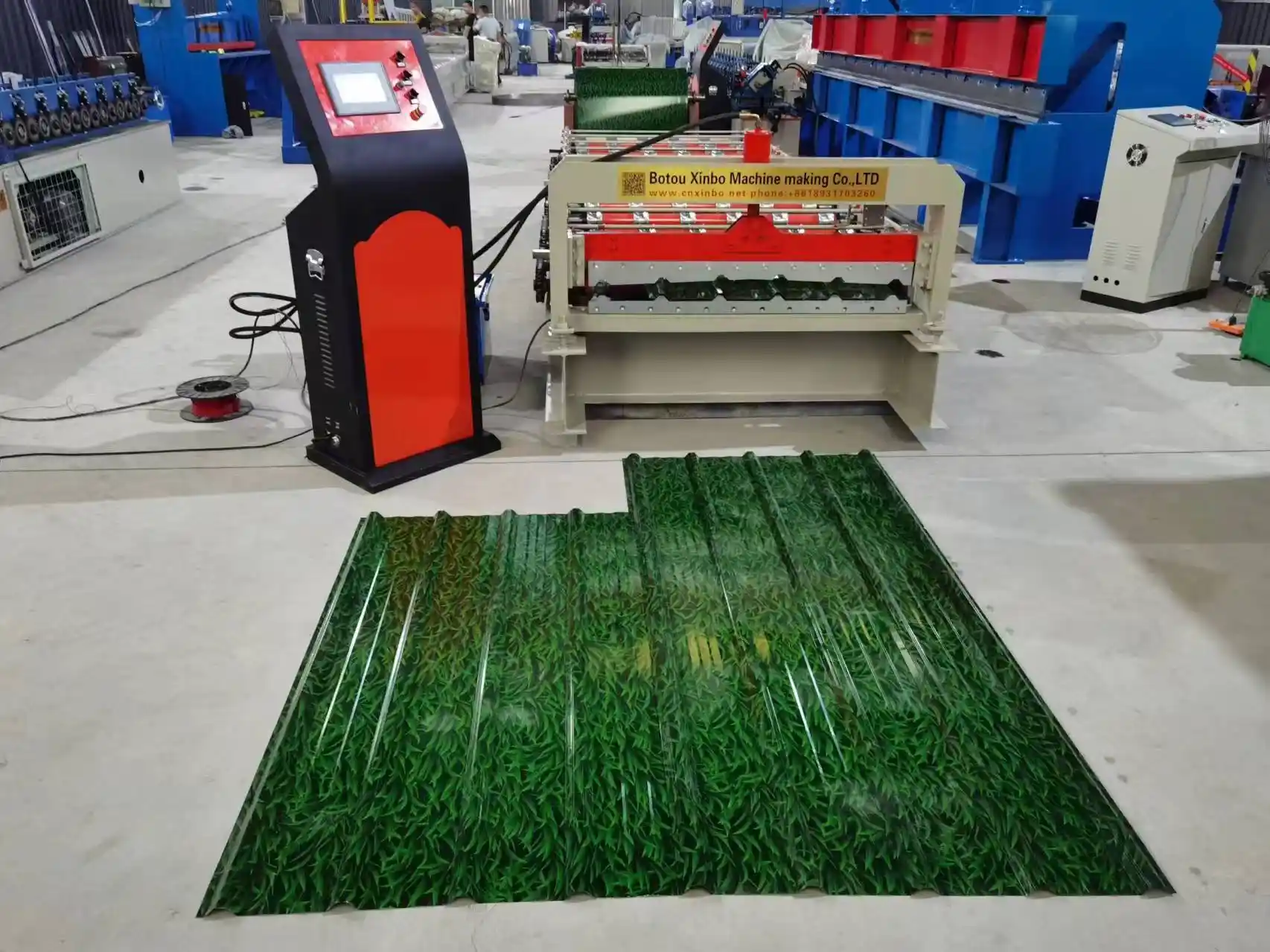

XINBO machine is een fabrikant die sinds 2014 in China is gevestigd. Kwaliteitsverzekering wordt verstrekt door een team van onze machine professionele desiginer en producenten en werknemers. Nieuwe en innovatieve technologie, zoals rolvormende machine, voor Europa, het Verenigd Koninkrijk en Canada, als customer’ aanvraag en klasse. En we hebben ook standaardklasse voor normaal verbruik.

Belang in de metaalverwerkingsindustrie

De rol van het rolvormen in de metaalverwerkingsindustrie is onmisbaar. Het biedt een efficiënte methode voor het produceren van lange en middelgrote metalen componenten met uniforme doorsneden. De precisie, snelheid en automatiseringsmogelijkheden van een rolvormmachine maken het een voorkeur keuze voor productie in grote volumes. Het vermogen om materiaalafval te minimaliseren en de arbeidskosten te verminderen benadrukt verder het cruciale belang ervan, met name in industrieën zoals bouw, auto en ruimtevaart, waar hoogwaardige, kosteneffectieve productie van cruciaal belang is.

Componenten van een Roll Forming Machine

Belangrijke onderdelen en hun functies

Rollen

Rollen zijn het hart van elke rolvormende machine. Deze cilindrische componenten zijn zorgvuldig ontworpen om het metaal geleidelijk te vormen terwijl het door elke fase gaat. De rollen moeten nauwkeurig worden uitgelijnd en onderhouden om een consistente productkwaliteit te garanderen. Hun ontwerp en materiaalsamenstelling kunnen aanzienlijk variëren afhankelijk van het type en de dikte van het verwerkte metaal, waardoor ze een van de meest essentiële onderdelen van de machine zijn.

ontkoelaar

De decoiler is verantwoordelijk voor het vasthouden en ontwikkelen van de metalen spoel terwijl deze in de rollen wordt gevoed. Het juiste spanningsbeheer is cruciaal om te voorkomen dat de metalen strook glijdt of vervormt tijdens het rolvormingsproces. Geavanceerde decoilers worden geleverd met geautomatiseerde systemen voor het aanpassen van spanning, waardoor een soepele en continue werking wordt verzekerd. Dit component is van vitaal belang voor het handhaven van de integriteit van het materiaal en de efficiëntie van het rolvormproces.

Snijmechanisme

Het snijmechanisme in een rolvormmachine bestaat meestal uit mechanische of hydraulische systemen die zijn ontworpen om het gevormde metaal in bepaalde lengten te snijden. Het snijden kan worden geïntegreerd in de rolvormlijn voor continue werkzaamheden, waardoor nauwkeurige, schone snijden zonder aparte behandeling nodig zijn. Deze integratie bespaart niet alleen productietijd, maar zorgt ook ervoor dat elk stuk voldoet aan de strenge specificaties die vereist zijn voor de eindmontage.

Controlesysteem

Moderne rolvormmachines zijn uitgerust met geavanceerde besturingssystemen die toezicht houden op de hele werking. Deze systemen kunnen worden gecomputeriseerd, waardoor real-time monitoring en aanpassingen mogelijk zijn. Het besturingssysteem zorgt ervoor dat elke fase van het proces, van het ontkoelen tot het snijden, wordt gesynchroniseerd voor maximale efficiëntie. De nauwkeurige controle over de snelheid van de rollen, de materiaalspanning en de snijlengten zorgt ervoor dat het eindproduct consistent voldoet aan de gewenste specificaties, waardoor het besturingssysteem een onmisbaar onderdeel is.

Variaties en soorten van rolvormmachines

Rollvormmachines zijn verkrijgbaar in verschillende configuraties om tegemoet te komen aan verschillende industriële behoeften. Single-pass rolvormers zijn ideaal voor eenvoudige profielen en snelle productie, terwijl multi-pass machines complexe vormen en dikkere materialen hanteren. Speciale rolvormers, zoals die ontworpen voor specifieke profielen zoals gooten of automobielcomponenten, bieden aanpassing voor nichetoepassingen. Het selecteren van het juiste type rolvormmachine hangt af van het begrijpen van de specifieke vereisten van het productieproces, waaronder materiaaltype, productvorm en volume.

Het Rollvormingsproces

Initiële materiaalvoorbereiding

Het rolvormingsproces begint met de zorgvuldige voorbereiding van de grondstof. Meestal verkregen als metalen spoelen, moeten deze materialen worden onderzocht op eventuele onvolmaaktheden die het eindproduct kunnen beïnvloeden. De juiste voorbereiding van het materiaal omvat ontkoelen, rechtmaken en soms vooraf ponsen van gaten of slots, afhankelijk van de ontwerpvereisten. Zorg ervoor dat het aanvankelijke materiaal in uitstekende staat is, legt de basis voor een foutloos rolvormingsproces.

Progressieve fasen van het vormen van metaal

Naarmate het metaal door de rolvormmachine vordert, ondergaat het een reeks geleidelijke bochten door meerdere fasen van rollen te passeren. Elke fase voegt een nieuw niveau van complexiteit toe aan de vorm en vormt geleidelijk het gewenste profiel. Deze progressieve benadering zorgt voor hoge precisie en minimale spanning op het materiaal, waardoor het risico op scheuren of vervormingen wordt verminderd. De nauwkeurige coördinatie tussen de rollen zorgt voor een naadloze overgang door verschillende fasen, culminerend in een perfect gevormd product.

Kwaliteitscontrolemaatregelen

Kwaliteitscontrole is een integraal onderdeel van het rolvormingsproces. Elke fase wordt gecontroleerd om ervoor te zorgen dat de afmetingen en vorm voldoen aan gespecificeerde normen. Dit omvat regelmatige inspecties en aanpassingen van de rollen en andere machinecomponenten. Geavanceerde rolvormmachines zijn uitgerust met sensoren en digitale monitoringssystemen die real-time gegevens over de productiekwaliteit leveren. Het garanderen van consistente kwaliteit gedurende het hele proces is cruciaal om aan zowel de regelgevende normen als de verwachtingen van de klant te voldoen.

Voordelen van het gebruik van rolvormmachines

Kostenefficiëntie

Een van de belangrijkste voordelen van het gebruik van een rolvormende machine is zijn kosteneffectiviteit. Het vermogen om lange metalen strips voortdurend te verwerken vermindert materiaalafval aanzienlijk. Bovendien minimaliseert de automatisering van het rolvormingsproces de arbeidskosten, omdat minder operators nodig zijn om de productie te controleren. De precisie van het rolvormen vermindert ook de kans op productfouten, wat kan besparen op kosten in verband met herwerking of materiaalschrotting. Na verloop van tijd bieden deze factoren samen aanzienlijke kostenbesparingen, waardoor rolvorming een economisch haalbare keuze is voor veel industrieën.

Hoge precisie en consistentie

Hoge precisie en consistentie zijn kenmerkende voordelen van rolvormmachines. De incrementele buigfasen maken het mogelijk om precies metaal te vormen, waardoor complexe ontwerpen met strakke toleranties worden aangepast. Geavanceerde besturingssystemen zorgen ervoor dat elk geproduceerd stuk voldoet aan specifieke metingen en uniformiteit handhaaft in grote productieprocessen. Dit is vooral belangrijk in industrieën zoals de automobiel- of luchtvaartindustrie, waar zelfs kleine afwijkingen tot belangrijke problemen kunnen leiden. De betrouwbare precisie van het rolvormen vertaalt zich in eindproducten van hogere kwaliteit, waardoor klanttevredenheid wordt verhoogd en post-productie aanpassingen worden verminderd.

Schaalbaarheid voor productiebehoeften

Rollvormmachines bieden uitstekende schaalbaarheid, waardoor ze geschikt zijn voor zowel kleine als grootschalige productievereisten. Dankzij hun snelle werking kunnen deze machines aanzienlijke volumeverhogingen aanpakken zonder afbreuk te doen aan de kwaliteit. Of een bedrijf nu een paar duizend eenheden of miljoenen moet produceren, rolvormen biedt de flexibiliteit om naadloos op of neer te schalen. Deze aanpasbaarheid is van cruciaal belang voor bedrijven die hun productie willen groeien of aanpassen aan de eisen van de markt, zodat ze kunnen voldoen aan de gevarieerde behoeften van klanten zonder uitgebreide heruitrusting of downtime.

Toepassingen van het vormen van rollen in verschillende industrieën

Bouwingsindustrie

In de bouwindustrie, rolvormmachines worden vaak gebruikt om structurele componenten zoals stalen balken, dakpanelen en wandbekleding te produceren. De mogelijkheid om lange, uniforme secties zonder lassen te maken is vooral voordelig voor bouwtoepassingen. Bovendien kunnen rolgevormde producten worden aangepast aan specifieke architectonische vereisten, waardoor ze zowel sterkte als esthetische aantrekkingskracht bieden. De snelheid en efficiëntie van het rolvormen maken het ideaal voor grootschalige bouwprojecten, waar duurzaamheid en materiaalprestaties op lange termijn cruciale factoren zijn.

De automobielsector

De automobielsector vertrouwt sterk op rolvormen voor de productie van componenten zoals bumpers, chassis en deurkasten. Hoge precisie en consistentie zijn essentieel in de automobielfabriek, waar elk onderdeel aan strenge veiligheids- en prestatiestandards moet voldoen. Rollvorming’ Het vermogen om te werken met hoogsterke materialen zorgt ervoor dat de eindproducten de strengheid van automobielgebruik kunnen weerstaan. Bovendien zijn de kosteneffectiviteit en schaalbaarheid van het rolvormen van cruciaal belang in een industrie waar productievolumes aanzienlijk kunnen zijn, waardoor fabrikanten in staat zijn om aan de hoge vraag te voldoen zonder compromissen te maken met de kwaliteit.

Luchtvaartfabriek

In de luchtvaartfabriek kan het belang van nauwkeurige en hoogwaardige componenten niet worden overschat. Rollvormmachines worden gebruikt om ingewikkelde profielen voor vliegtuigframes, vleugels en andere kritische structuren te produceren. Het proces’ Het vermogen om lichtgewicht maar sterke materialen zoals aluminium en titanium te hanteren is vooral gunstig in deze industrie. Het rolvormen zorgt ervoor dat elk component aan exacte specificaties en prestatievereisten voldoet, wat bijdraagt aan de algehele veiligheid en efficiëntie van luchtvaartvoertuigen. Gezien de hoge normen voor betrouwbaarheid en materiaalintegriteit is rolvormen een van onschatbare waarde in de moderne lucht- en ruimtevaartfabriek.

Het kiezen van de juiste Roll Forming Machine voor uw behoeften

Factoren om te overwegen

Materiaaltype en Dikte

Bij de keuze van een rolvormmachine zijn het type en de dikte van het te verwerken materiaal de primaire overwegingen. Verschillende machines zijn geoptimaliseerd voor verschillende materialen, variërend van zachte metalen zoals aluminium tot hardere legeringen zoals roestvrij staal. Zorg ervoor dat de machine de specifieke dikte en het soort metaal kan behandelen dat u nodig hebt, zal niet alleen de kwaliteit van het eindproduct beïnvloeden, maar ook de machine’ Lange levensduur en onderhoudsbehoeften. Het afstemmen van de mogelijkheden van de machine met uw materiaalspecificaties is van cruciaal belang voor optimale prestaties.

Volumevereisten

Het begrijpen van uw productie volume is essentieel bij het kiezen van een rolvormmachine. High-speed rollenvormers zijn geschikt voor grootschalige productiebehoeften, waardoor efficiënte verwerking wordt aangeboden zonder dat de kwaliteit wordt opgeofferd. Omgekeerd, als uw eisen zijn voor kleinere partijen of gespecialiseerde componenten, kan een machine die is ontworpen voor een lager volume maar met meer flexibiliteit geschikter zijn. Het evalueren van uw volumevereisten helpt bij het selecteren van een machine die kan schalen aan uw productiebehoeften, zodat u efficiënt aan de eisen van de klant voldoet.

Aanpassingsmogelijkheden

De mogelijkheid om aan te passen rolvormmachines aan uw specifieke productiebehoeften kan aanzienlijke voordelen bieden. Sommige machines bieden modulaire gereedschapssets of verstelbare rollen, waardoor snelle veranderingen tussen verschillende productprofielen mogelijk zijn. Deze veelzijdigheid is vooral waardevol in industrieën die diverse productlijnen of frequente ontwerpupdates vereisen. Het beoordelen van het niveau van aanpassing dat een machine biedt, kan ervoor zorgen dat deze overeenkomt met uw productiedoelen, waardoor zowel onmiddellijke functionaliteit als aanpasbaarheid op lange termijn voor toekomstige behoeften worden geboden.

Toekomstige trends in rolvormingstechnologie

De toekomst van rolvormtechnologie belooft spannende vooruitgang die de efficiëntie, precisie en functionaliteit verder zal verbeteren. Het integreren van kunstmatige intelligentie en machine learning in besturingssystemen is een van de belangrijkste trends. Deze technologieën kunnen het rolvormingsproces in real-time optimaliseren, afwijkingen voorspellen en corrigeren voordat ze de productiekwaliteit beïnvloeden. Bovendien zal de ontwikkeling van nieuwe materialen en coatings voor rollen naar verwachting de levensduur van deze kritieke componenten verlengen, waardoor downtime en onderhoudskosten worden verminderd.

Een andere opkomende trend is de toenemende focus op duurzaamheid. Rollvormmachines worden energie-efficiënter, met innovaties zoals regeneratieve remsystemen en geoptimaliseerde motorontwerpen. Deze vooruitgang vermindert niet alleen de impact op het milieu, maar verlaagt ook de operationele kosten. Bovendien zal de groeiende belangstelling voor lichtgewicht composietmaterialen, vooral in de auto- en ruimtevaartindustrie, waarschijnlijk innovaties in het rolvormen stimuleren om deze nieuwe substraten aan te passen. Bedrijven die deze trends benutten, zullen beter gepositioneerd zijn om aan toekomstige markteisen en regelgevende normen te voldoen, waardoor duurzame groei en concurrentievermogen in de metaalverwerkingsindustrie worden verzekerd.

XINBO speciaal ontwerpen als klantbehoefte, laat ook de machines geladen in een standaard 40ft HQ container toe. De besparing op logistiek is essentieel voor internationale klanten. Onze fabriek heeft onszelf professionele ingenieurs en ontwerpers, die de detailtekeningen als klantenbehoefte in korte tijd kunnen ontwerpen. En houd precies hetzelfde. Wij hebben onszelf werkplaats en CNC bewerkingsmachines en werknemers, dit zal veel kosten besparen en het proces in dezelfde tijd houden met elke stap. Ontwerpen en CNC. Elke machine zal in 3 keer worden gecontroleerd voordat het verschepen aan klanten.

Gerelateerde berichten

Goede kwaliteit

XinBo-machine die CO. LTD maakt is een professionele fabrikant en exporteur in rolvormende machine,

Bekijk meer→

Spaans

Spaans Rusland

Rusland