Rollvormmachine vs. traditionele: een gedetailleerde vergelijking

Op het gebied van metaalverwerking kan het kiezen tussen een rolvormmachine en conventionele vormprocessen de efficiëntie, de kosten en de kwaliteit van het product sterk beïnvloeden. Door beide methoden te begrijpen, kunnen fabrikanten en bedrijven goed geïnformeerde keuzes maken die de productiecapaciteiten verbeteren. Dit artikel biedt een vergelijkende analyse van rolvormmachines in vergelijking met traditionele vormtechnieken, waarbij hun operationele mechanica en toepassingen worden onderzocht terwijl de belangrijkste verschillen tussen hen worden benadrukt.

Begrijpen van Roll Forming Machines

Wat is een Roll Forming Machine?

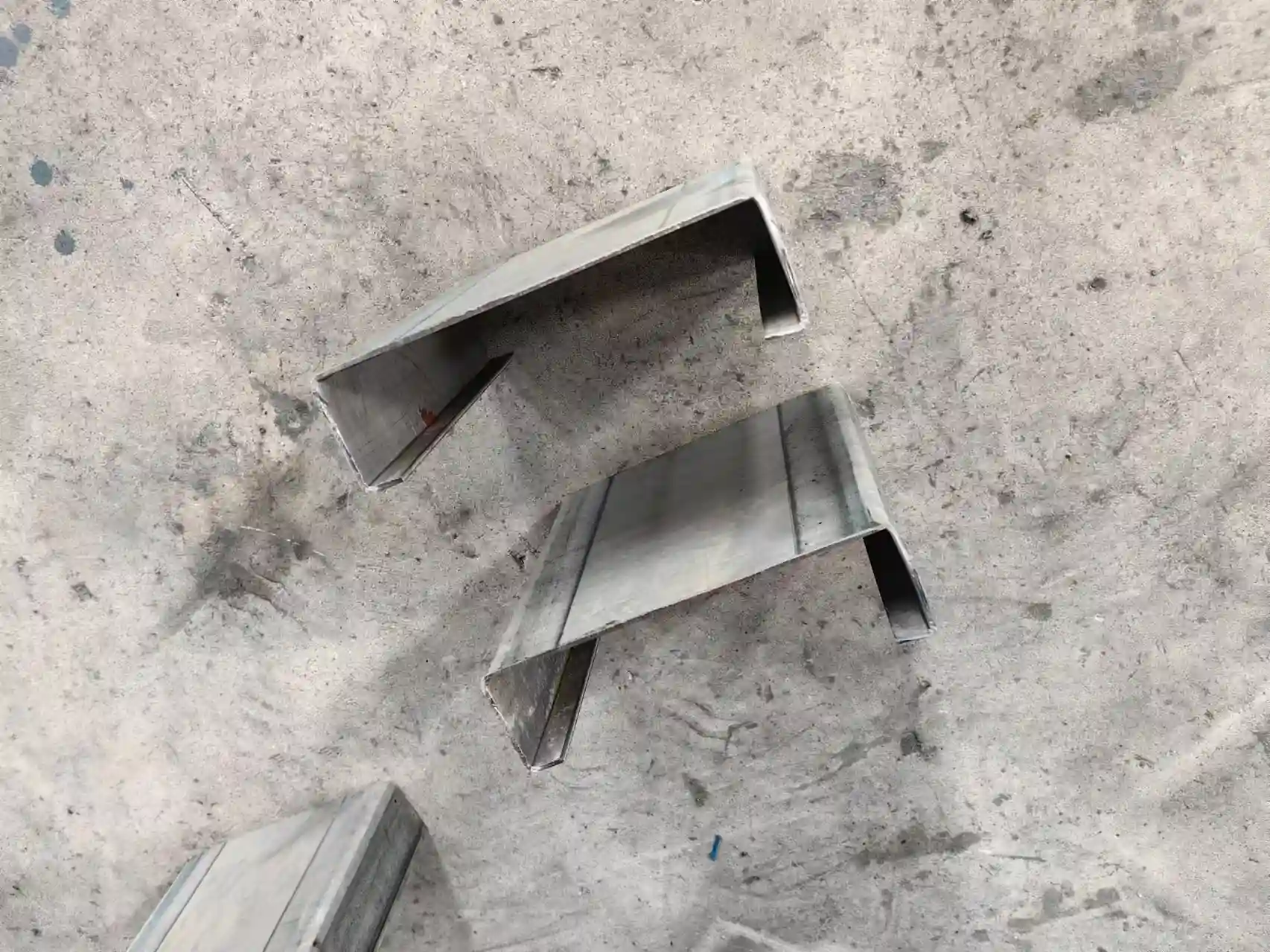

Een rolvormmachine is een soort apparatuur dat wordt gebruikt in het productieproces dat metalen platen vormt tot gewenste profielen door ze door een reeks rollen te passeren. Deze machine is ontworpen om geleidelijk het materiaal langs zijn lengte te buigen, waardoor uniforme en nauwkeurige vormen worden gecreëerd. Meestal gemaakt van duurzame materialen, zijn deze machines essentieel voor industrieën die een consistente productie van specifieke metaalvormen zoals kanalen, hoeken en beugels vereisen.

Hoe rollen vormen machines werken

De werking van een rolvormmachine omvat een continu en geautomatiseerd proces waarbij platte metalen strepen worden gevoed in een reeks rollen, elk ontworpen om incrementele bochten te maken. Het metaal wordt geleidelijk gevormd tot het zijn uiteindelijke vorm bereikt. Dit proces is zeer geautomatiseerd, waardoor hoge productieprocessen met minimale handmatige interventie mogelijk zijn. Het rolvormen kan ook verschillende materialen omvatten, waaronder staal, aluminium en koper, waardoor het een aanpasbare keuze is voor veel productievereisten.

Gemeenschappelijke toepassingen van rolvormmachines

Rollvormmachines worden wijd gebruikt in verschillende industrieën, waaronder bouw, automobielindustrie en apparaten. Ze zijn essentieel voor de productie van onderdelen zoals dakpanelen, deurkasten en raamputten. Het vermogen om lange reeksen consistente productprofielen te creëren zorgt ervoor dat fabrikanten aan hoge volumeeisen kunnen voldoen en tegelijkertijd kwaliteit en precisie behouden, waardoor ze onmisbaar zijn in de moderne metaalverwerking.

Het verkennen van traditionele vormprocessen

Overzicht van traditionele vormmethoden

Conventionele vormtechnieken omvatten buigen, stempelen en smeden. Deze methoden zijn vaak afhankelijk van handmatige arbeid en gespecialiseerde machines op maat voor bepaalde taken. Hoewel deze processen in staat zijn om producten van hoge kwaliteit te genereren, vereisen ze meestal meer arbeid en langere productietijden in vergelijking met hedendaagse technieken zoals rolvormmachines.

Typische machines in het traditionele vormen

In het traditionele vormen worden apparatuur zoals persremmen, mechanische en hydraulische perssen en handmatige buigmachines vaak gebruikt. Elke machine werkt anders en vereist vaak ervaren bedieners om de machines te beheren en de kwaliteit van de output te garanderen. Traditionele vormprocessen kunnen leiden tot verhoogde arbeidskosten en opstellingstijden, waardoor productieplanen kunnen worden gecompliceerd.

Gebruik van traditionele vormprocessen

Traditionele vormtechnieken zijn veel voorkomend in industrieën zoals zware machines, landbouwapparatuur en op maat vervaardiging. Deze methoden worden vaak gebruikt om unieke onderdelen of producten in lage volumes te vervaardigen die aangepaste vormen of ingewikkelde ontwerpen vereisen. Hoewel het effectief is voor specifieke toepassingen, kan het traditionele vormen niet overeenkomen met de efficiëntie van rolvormmachines in scenario's met groot volume.

Belangrijkste verschillen tussen rolvormen en traditionele technieken

Procesefficiëntie

De efficiëntie tussen rolvormmachines en traditionele vormmethoden varieert aanzienlijk. Met name rolvormen bereikt hogere productiesnelheden omdat het proces continu is, waardoor downtime wordt geminimaliseerd. Traditionele methoden daarentegen omvatten meestal meerdere instellingswijzigingen voor verschillende onderdelen, wat resulteert in langere levertijden.

Productie snelheid

Rollvormmachines zijn in staat om onderdelen te produceren met een opmerkelijke snelheid, vaak het bereiken van productie snelheden van honderden voet per minuut. Traditionele vormprocessen hebben daarentegen de neiging langzamer te zijn, vooral wanneer meerdere gereedschappen of instellingen nodig zijn. Dit verschil heeft een aanzienlijke invloed op de productie-efficiëntie en het vermogen om aan de vraag te voldoen.

Energieverbruik

Energieverbruik is een andere cruciale factor. Rollvormmachines zijn ontworpen om energie-efficiënt te zijn en verbruiken over het algemeen minder energie per geproduceerde eenheid in vergelijking met traditionele machines, die meer energie kunnen vereisen als gevolg van de verschillende stops en starts gedurende het productieproces.

Materiaalhantering en afvalvermindering

Wat materiaalhantering en afvalvermindering betreft, excelleren rolvormmachines. De continue aard van het rolvormen minimaliseert schrootmateriaal omdat de strips op een lineaire manier worden verwerkt zonder de behoefte aan meerdere stukken die in traditionele methoden worden gezien. Dit maakt het rolvormen niet alleen economischer, maar ook milieuvriendelijk.

Veelzijdigheid en aanpassingsmogelijkheden

Rollvormmachines bieden aanzienlijke veelzijdigheid, omdat ze een grote verscheidenheid aan vormen kunnen creëren met dezelfde opstelling zodra het gereedschap op zijn plaats is. Traditionele methoden kunnen voor verschillende producten aanzienlijke reconfiguratie vereisen, wat kan leiden tot verhoogde kosten en verlengde levertijden.

Voordelen van Roll Forming Machines

Kostenefficiëntie

Een belangrijk voordeel van het gebruik van een rolvormmachine in een productieomgeving is de kostenbesparing gerealiseerd door verminderde arbeids- en materiaalkosten. Het geautomatiseerde proces van rolvormen minimaliseert de noodzaak voor overtijd en vermindert de opstellingstijden, wat in het algemeen leidt tot lagere productiekosten per eenheid.

Precisie en consistentie

Het bereiken van strakke toleranties

Rollvormmachines bieden hoge niveaus van precisie en consistentie in de productie. Met geautomatiseerde besturingssystemen kunnen deze machines strakke toleranties bereiken die vaak moeilijk te onderhouden zijn in traditionele processen. Deze precisie is vooral cruciaal voor industrieën die strikte specificaties in hun producten vereisen.

Minimalisering van materiaalafval

Rollvormen wordt erkend voor het minimaliseren van materiaalafval, omdat het efficiënt gebruik maakt van de verwerkte grondstoffen. De continue voedingsmethode vermindert de schrootpercentages en het totale materiaalverbruik, waardoor het een duurzamere optie is in vergelijking met traditionele methoden.

Veiligheidsoverwegingen

Het gebruik van rolvormmachines draagt ook bij aan een verbeterde veiligheid in productieomgevingen. Veel moderne rolvormmachines zijn uitgerust met geavanceerde veiligheidsfuncties die naadloos worden geïntegreerd in hun geautomatiseerde activiteiten, waardoor het risico op werkletsel wordt verminderd in vergelijking met traditionele handmatige processen.

Uitdagingen geassocieerd met Rollvormmachines

Initiële investeringskosten

Investeren in een rolvormmachine kan een substantiële verplichting zijn. De aanvankelijke uitgaven in verband met de aankoop van een rolvormsysteem zijn vaak hoger dan die van conventionele vormapparatuur. Dit omvat de kosten voor de aankoop van de machine zelf, samen met extra kosten voor gereedschap dat nodig is voor specifieke toepassingen. Bedrijven moeten deze voorafgaande financiële uitgaven overwegen tegen de voordelen op lange termijn, zoals verbeterde operationele efficiëntie en lagere arbeidskosten, die in de loop van de tijd kunnen leiden tot een gunstig rendement op investering.

Voorwaarden voor continu onderhoud

Hoewel rolvormmachines tal van voordelen bieden, komen ze ook met lopende onderhoudsbehoeften. Regelmatige onderhoud en controles zijn essentieel om optimale prestaties te garanderen en onverwachte downtimes te voorkomen die de productieplanen kunnen verstoren. Dit kan resulteren in extra kosten voor fabrikanten die middelen moeten toewijzen voor routineonderhoud of reparaties. Hoewel onderhoudsvereisten over het algemeen voorspelbaarder zijn in vergelijking met traditionele machines, moeten bedrijven deze factoren in hun operationele plannen nemen om de efficiëntie van het rolvormingsproces te behouden.

Het kiezen van de juiste methode voor uw behoeften

Factoren om te overwegen

Bij het beslissen tussen een rolvormmachine en traditionele vormmethoden komen verschillende kritische factoren in het spel. Bedrijven moeten beginnen met het beoordelen van hun begrotingsbeperkingen en begrijpen hoeveel ze kunnen toewijzen aan beide opties. Deze financiële evaluatie helpt vaak bij het kaderen van de efficiëntie- en productiviteitsverwachtingen op basis van de beschikbare middelen. Daarnaast spelen specifieke materiaalvereisten een cruciale rol; niet alle materialen zijn geschikt voor elk type vormproces, dus de gekozen methode moet in overeenstemming zijn met de materiaaleigenschappen om productiecomplicaties te vermijden.

Begrotingsbeperkingen

De begrotingsoverwegingen zijn van het grootste belang bij elke productiebeslissing. Voor bedrijven met beperkte financiële middelen kan de upfront investering geassocieerd met een rolvormmachine ontmoedigend lijken. Traditionele vormmethoden kunnen daarentegen soms lagere initiële kosten mogelijk maken, maar kunnen leiden tot hogere langetermijnkosten als gevolg van verhoogde arbeid en langzamere productiesnelheden. Het analyseren van financiële effecten op korte en lange termijn kan bedrijven helpen bij het nemen van een beslissing die de onmiddellijke capaciteiten evenwicht biedt tegen het toekomstige groeipotentieel.

Specifieke materiaalvereisten

Fabrikanten kiezen vormmethoden op basis van specifieke materiaalvereisten. Rollvormmachines zijn veelzijdig en hanteren een verscheidenheid aan materialen, waaronder staal, aluminium en verschillende legeringen, terwijl traditionele methoden afhankelijk van de machine beperkingen kunnen ondervinden. Bepaalde materialen kunnen aangepaste instellingen vereisen in traditionele processen, wat de kosten kan verhogen en de levertijd kan verlengen. Het’ Het is van cruciaal belang voor bedrijven om te beoordelen hoe goed hun voorkeursmaterialen overeenkomen met beide vormmethoden om te garanderen dat de gekozen oplossing consistent aan hun productiedoelstellingen voldoet.

gewenste productie volumes

Productie volume verwachtingen hebben ook een grote invloed op de beslissing tussen rolvormmachines en traditionele methoden. Voor productie in hoge volumes is rolvormen meestal de gunstigere optie, waardoor versnelde output en consistente kwaliteit worden verstrekt. Omgekeerd, als een fabrikant anticipeert op lage volumebehoeften of sporadische productielopen, kan traditionele vorming voldoende zijn. Daarom is het begrijpen van productieprojecties van cruciaal belang bij het selecteren van de meest geschikte vormtechniek die overeenkomt met de strategische doelstellingen.

Voorbeelden van geschikte toepassingen

Er zijn verschillende scenario's waarin de ene vormmethode kan dienen als een betere keuze dan de andere. Bijvoorbeeld, een bedrijf gespecialiseerd in de productie voor de automobielsector die een groot aantal consistente componenten, zoals chassis of beugels, produceert, zou sterk profiteren van een rolvormmachine vanwege zijn efficiëntie en precisie. Aan de andere kant kan een op maat gemaakte fabriekswinkel, bekend om het produceren van kleine volumes, op maat gemaakte onderdelen die ingewikkelde ontwerpen vereisen, traditionele vormtechnieken vinden die meer geschikt zijn voor hun operationele behoeften. Elke toepassing stelt unieke eisen voor, waardoor het belang van een op maat gemaakte aanpak wordt benadrukt bij het selecteren van vormmethoden.

Een inleiding tot Xinbo en hun aanbiedingen

Overzicht van Xinbo’ s Expertise in productieoplossingen

Xinbo is een erkende leider in de industrie van productieoplossingen en biedt een uitgebreid scala aan apparatuur en ondersteuning voor verschillende metalen vervaardigingsbehoeften. Het bedrijf richt zich op het leveren van hoogwaardige rolvormmachines die de productiviteit verhogen en tegelijkertijd het vormproces vereenvoudigen voor bedrijven van alle groottes. Met jarenlange ervaring in de industrie is Xinbo uitgerust om gepersonaliseerde oplossingen te bieden die specifiek voldoen aan de diverse eisen van hun klanten.

Bedrijfsachtergrond

Opgericht met een missie om metaalverwerkingstechnologie vooruit te drijven, Xinbo is uitgegroeid tot een vooraanstaande entiteit binnen de productiesector. Hun toewijding aan kwaliteit en innovatie is duidelijk in hun productontwerpen, die de meest recente ontwikkelingen in de techniek bevatten. Het bekwame team van Xinbo begrijpt de complexiteit van verschillende vormprocessen en biedt inzichten die bedrijven helpen bij het nemen van goed geïnformeerde beslissingen over hun apparatuurvereisten.

Aangeboden producten en diensten

Xinbo biedt een uitgebreid scala aan producten, waaronder geavanceerde rolvormmachines, op maat gemaakte gereedschappen en verwante ondersteuningsdiensten. Ze dienen aan diverse industrieën en zorgen ervoor dat elk product voldoet aan specifieke klantvereisten voor kwaliteit en efficiëntie. Naast productieoplossingen biedt Xinbo ook training en technische ondersteuning om effectief gebruik en lange levensduur van de machine te garanderen.

Waarom kiezen Xinbo voor uw vormbehoeften?

Kiezen Xinbo voor uw vormbehoeften betekent profiteren van een onwrikbare toewijding aan kwaliteit, precisie en klanttevredenheid. Hun vooruitgang in technologie maakt hen tot een voorkeurspartner voor diegenen die willen investeren in rolvormmachines. Met een grondig begrip van de markteisen en uitdagingen waarmee fabrikanten worden geconfronteerd, zorgt Xinbo ervoor dat elke oplossing op maat is om niet alleen aan de verwachtingen van klanten te voldoen, maar ook te overtreffen.

Samenvatting van vergelijkende inzichten

Tot slot hebben zowel rolvormmachines als traditionele vormprocessen hun unieke voordelen en nadelen die de productieprocessen aanzienlijk kunnen beïnvloeden. Terwijl het rolvormen beschikt over superieure efficiëntie, kosteneffectiviteit en precisie, kunnen traditionele methoden de productiebehoeften op maat of in lage volumes beter bedienen. Fabrikanten moeten ook rekening houden met de initiële investeringskosten, lopende onderhoudsvereisten en specifieke productiedoelen bij het kiezen van het juiste proces voor hun toepassingen. Bedrijven als Xinbo bieden waardevolle inzichten en oplossingen op maat, waardoor bedrijven effectief kunnen navigeren door hun opties en de beste vormmethode kunnen kiezen die voldoet aan hun productiebehoeften.

Gerelateerde berichten

Goede kwaliteit

XinBo-machine die CO. LTD maakt is een professionele fabrikant en exporteur in rolvormende machine,

Bekijk meer→

Spaans

Spaans Rusland

Rusland