Analiza comparativă a mașinii de formare a rulelor și a procesului tradițional de formare

Procesul de formare a metalelor este legătura de bază în industria de fabricațieIstoria dezvoltării sale este strâns legată de progresul industrial. Procesele tradiționale de formare, cum ar fi turnarea, forjarea, sudarea etc., au fost utilizate de sute de ani și rula de formare mașină ca o tehnologie de formare emergentă, își arată treptat avantajele unice.

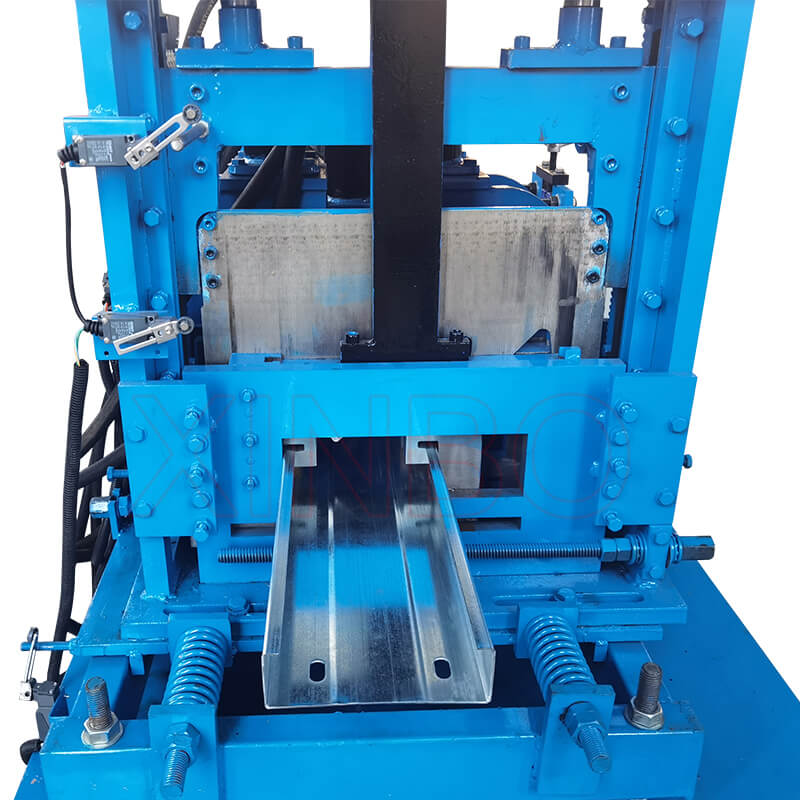

Principiul de lucru și caracteristicile mașinii de formare a rulelor

Principiul de lucru

Mașina de formare a rulelor utilizează role pentru a exercita presiune continuă asupra plăcii metalice, cauzând deformarea plastică, astfel încât să obțină forma și dimensiunea necesare a pieselor. Rollele rulează în mod continuu în timpul procesului de rulare și prin cooperarea cu matrița, materialul metalic este modelat treptat în forma țintă.

Caracteristici

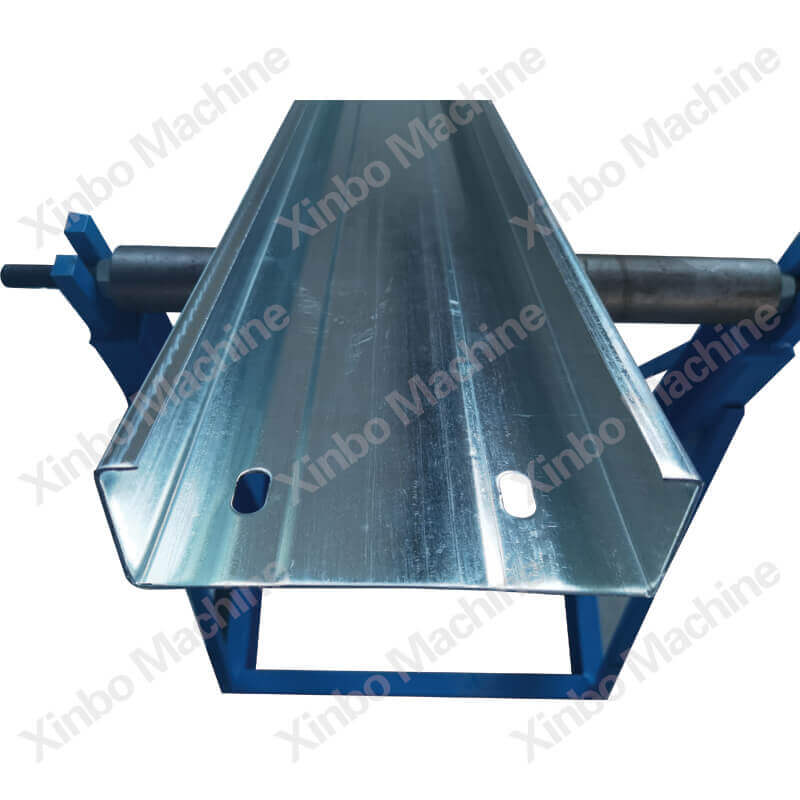

Eficiență ridicată: Mașina de formare a rolei adoptă metoda de laminare continuă, care are viteză rapidă de producție și eficiență ridicată și este potrivită pentru producția în masă.

Precizie ridicată: în timpul procesului de laminare, materialul metalic este supus unei distribuții uniforme a presiunii, ceea ce permite controlul dimensional de înaltă precizie și stabilitatea formei.

Utilizare ridicată a materialului: formarea rulei aproape elimină necesitatea de operațiuni de tăiere, ceea ce duce la o utilizare extrem de ridicată a materialului și la costurile de producție reduse.

Adaptabilitate puternică: mașina de formare a rulelor este potrivită pentru formarea unei varietăți de materiale metalice și prin schimbarea matriței, poate realiza cu ușurință producția de piese de diferite forme și dimensiuni.

Principiul de lucru și caracteristicile proceselor convenționale de formare

Principiul de lucru

Procesele tradiționale de formare includ turnarea, forjarea, sudarea etc. Aceste procese sunt folosite în principal pentru a deforma sau a uni materiale metalice prin topire, încălzire și aplicare de presiune. Turnarea implică turnarea metalului topit într-o matriță și lăsarea sa se răcească și să se solidifice pentru a obține forma dorită; forjarea implică deformarea plastică a materialului metalic prin ciocane sau presă; și sudura implică topirea a două sau mai multe articulații metalice pentru a le uni împreună.

Caracteristici

Productivitate relativ scăzută: procesele convenționale de turnare necesită de obicei mai mulți pași și timpuri lungi de prelucrare, ceea ce duce la o productivitate relativ scăzută.

Precizie limitată și calitate a suprafeței: Datorită limitărilor mijloacelor de prelucrare și preciziei matriței, este adesea dificil să se obțină o precizie dimensională ridicată și o calitate a suprafeței în procesele tradiționale de formare.

Utilizarea scăzută a materialului: în procesul tradițional de formare, sunt adesea necesare un număr mare de operațiuni de tăiere sau măcinare, ceea ce duce la utilizarea scăzută a materialului.

Adaptabilitate relativ slabă: procesul tradițional de formare are, de obicei, anumite restricții privind tipul și forma materialului prelucrat și este relativ slab adaptat.

Comparația dintre mașinile de formare pe role și procesele convenționale de formare

Eficiența producției

Mașina de formare a rulei adoptă metoda de laminare continuă, eficiența de producție este mult mai mare decât procesul tradițional de formare. Procesul tradițional de formare necesită mai multe procese, iar fiecare proces necesită o anumită cantitate de timp pentru a fi finalizat, ceea ce duce la o eficiență globală mai mică a producției. Prin urmare, în cazul producției în masă, mașinile de formare a rulurilor au un avantaj evident.

Calitatea produsului

Mașina de formare rulă poate realiza controlul de înaltă precizie al dimensiunii și stabilitatea formei, calitatea produsului este mai mare. În timp ce procesul tradițional de formare este limitat de mijloacele de prelucrare și precizia matriței, este adesea dificil să se obțină o precizie dimensională ridicată și o calitate a suprafeței. În plus, mașina de formare a rulelor poate fi, de asemenea, reglată prin presiunea și viteza rulelor și alți parametri, pentru a obține un control precis al performanței produsului, îmbunătățind în continuare calitatea produsului.

Utilizarea materialelor

Mașinile de formare a rulurilor nu necesită practic operațiuni de tăiere, ceea ce duce la o utilizare extrem de ridicată a materialului. Procesele convenționale de formare, pe de altă parte, necesită adesea operațiuni extinse de tăiere sau măcinare, ceea ce duce la utilizarea scăzută a materialului. Prin urmare, mașinile de formare a rulurilor oferă avantaje semnificative din punct de vedere al economisirii resurselor și al reducerii costurilor.

Impactul asupra mediului

Mașinile de formare a rulurilor produc mai puține deșeuri în timpul procesului de producție și provoacă mai puțină poluare a mediului. În schimb, procesul tradițional de formare, care necesită un număr mare de operațiuni de tăiere sau măcinare, produce mai multe deșeuri și pune mai multă presiune asupra mediului. În plus, unele procese convenționale de turnare, cum ar fi turnarea și forjarea, consumă cantități mari de energie și apă, ceea ce afectează în continuare mediul înconjurător.

Scenarii aplicabile

Mașinile de formare a rulelor sunt potrivite pentru producția în masă de piese metalice de înaltă precizie și de înaltă calitate a suprafeței, în special atunci când este necesară o utilizare ridicată a materialelor. Procesele de formare convenționale, pe de altă parte, sunt mai potrivite pentru producția de piese metalice cu forme și dimensiuni complexe sau pentru aplicații care nu necesită proprietăți materiale ridicate. În plus, procesul tradițional de formare are încă un rol de neînlocuit în unele domenii specifice, cum ar fi turnarea artistică și fabricarea de mașini grele.

Concluzie

Mașina de formare a rulelor și procesul tradițional de formare au propriile avantaje și dezavantaje, întreprinderile ar trebui selectate în funcție de propriile lor nevoi, caracteristicile materialelor de prelucrare și costurile de producție și alți factori pentru o considerare cuprinzătoare. Pentru urmărirea eficienței ridicate, a preciziei ridicate și a utilizării ridicate a materialelor de producție în masă, mașina de formare a rulelor este o alegere ideală. Pentru producția de forme și dimensiuni complexe ale pieselor metalice sau cerințele de performanță a materialului nu sunt ocazii mari, procesul tradițional de formare încă are valoarea sa unică de aplicare.

Posturi legate

Bună calitate

XinBo mașină de fabricare CO. LTD este un producător profesionist și exportator în rula de formare mașină,

Vezi mai multe→

spaniolă

spaniolă Rusia

Rusia