Как правильная настройка машины для формирования рулонов улучшает производство металлической формы

Понимание машин для формирования рулонов

Основы формирования рулона

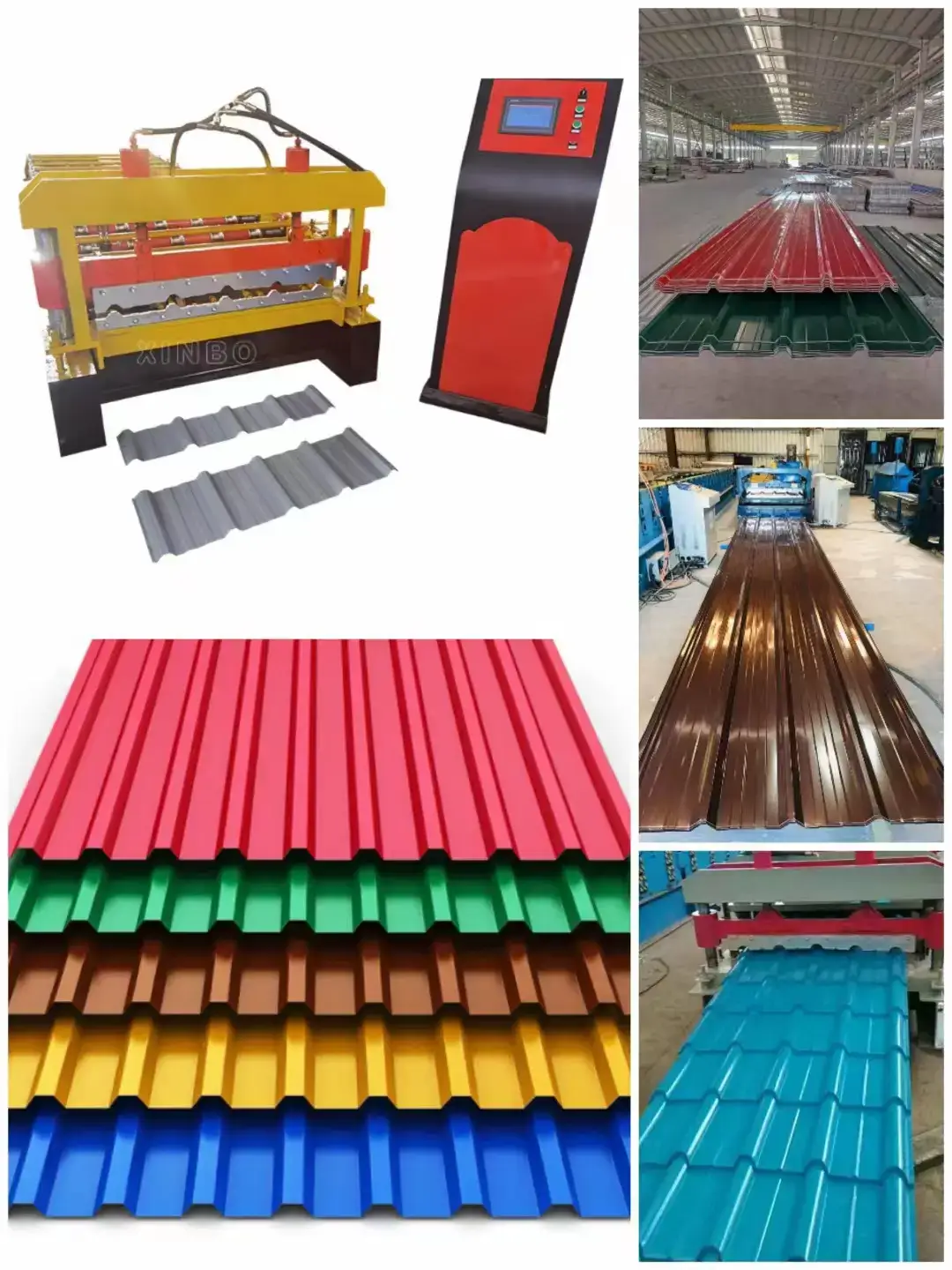

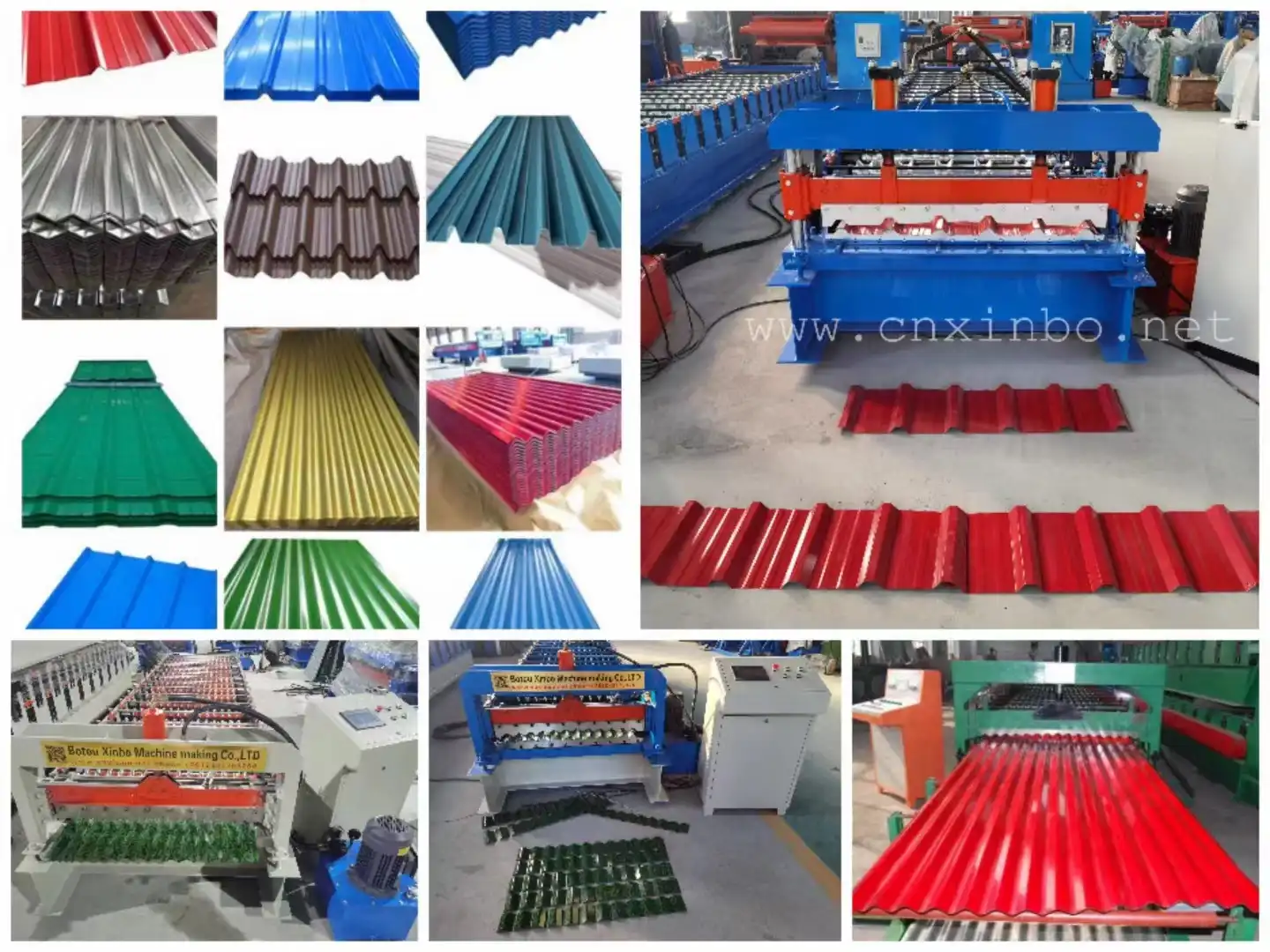

Формирование рулонов представляет собой непрерывную операцию изгиба, при которой длинная полоса листа, обычно катушки стали, проходит через последовательные наборы рулонов или стендов, каждый из которых выполняет только постепенную часть изгиба до получения желаемого профиля поперечного сечения. Этот процесс является высокоэффективным для производства металлических компонентов с равномерным поперечным сечением и широко используется в различных отраслях промышленности, включая автомобильную, строительную и аэрокосмическую промышленность.

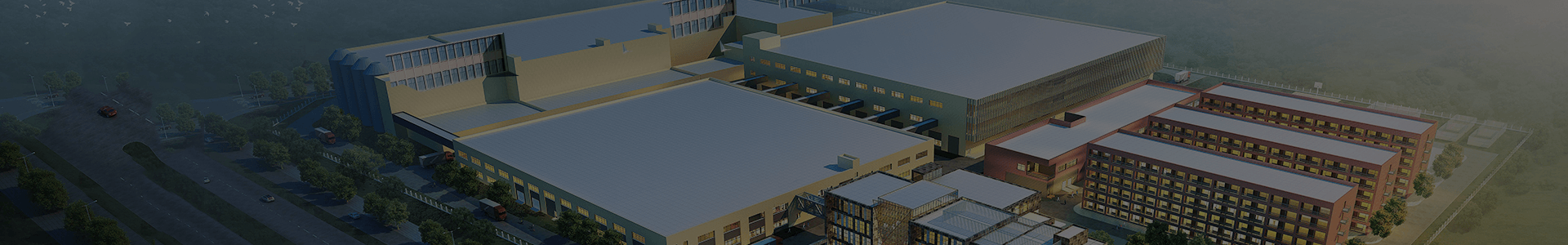

ХИНБО специальное проектирование как потребность клиента, также позволяет машинам загруженным в стандартный контейнер штаб-квартиры 40ft. Экономия на логистике имеет важное значение для международных клиентов. Наша фабрика имеет самих профессиональных инженеров и дизайнеров, которые могут проектировать детальные чертежи как потребность клиентов в короткое время. И сохраняйте то же самое. У нас есть собственная мастерская и машины и рабочие по обработке ЧПУ, это сэкономит много затрат и сохранит процесс в то же время с каждым шагом. Проектирование и CNC. Каждая машина будет проверена в 3 раза перед отправкой к клиентам.

Ключевые компоненты машин для формирования рулонов

А машина для формирования рулона Содержит несколько важных компонентов. К ним относятся входная секция, где загружена металлическая полоса, и направляющие рулоны для правильного управления материалом. Подставки, оснащенные специальными рулонами, постепенно изгибают материал к желаемой форме. Система привода обеспечивает последовательную скорость прокатки, а пресс-резач или пила в конце машины обрезают конечный продукт на необходимую длину. Кроме того, системы управления контролируют и регулируют параметры процесса для обеспечения точности и качества.

Применение машин для формации рулонов в формации металла

Роллоформирующие машины имеют широкий спектр применения, в первую очередь в отраслях промышленности, требующих крупных объемов производства металлических профилей. В автомобильной промышленности они используются для изготовления конструктивных частей, таких как рамы и опоры. Строительная промышленность извлекает выгоду из рулонной продукции, такой как панели крыши, канавы и стальные шпильки. В аэрокосмическом секторе ролковое формирование помогает достичь легких и высокопрочных компонентов. Универсальность и непрерывный характер рулонного формирования делают его предпочтительным выбором для изготовления последовательных, высококачественных металлических форм.

Подготовка рабочей среды для создания

Обеспечение безопасности и соответствия

Безопасность имеет первостепенное значение при установке машины для формирования рулона. Обеспечить соблюдение всех протоколов безопасности и мер по соблюдению. Это включает в себя ношение средств личной защиты (ИПО), таких как перчатки, шлемы и очки безопасности. Площадь вокруг машины должна быть свободной от препятствий и обозначена знаками безопасности. Регулярно проверяйте, что кнопки аварийной остановки функциональны и легко доступны. Соблюдение местных правил и стандартов, таких как руководящие принципы OSHA, имеет важное значение для предотвращения несчастных случаев и обеспечения безопасной рабочей среды.

Необходимые инструменты и оборудование

Установка машины для формирования рулона требует определенного набора инструментов и оборудования. Основные инструменты, такие как ключи, отвертки и индикаторы выравнивания, необходимы для сборки и регулирования. Точные измерительные приборы, такие как микрометры, калиперы и циферблатные датчики, необходимы для обеспечения точной настройки. Кроме того, наличие запаса запасных частей, включая ролики и подшипники, может иметь решающее значение для быстрой замены во время установки и обслуживания. Хорошо оборудованная коробка инструментов помогает минимизировать время простоя и обеспечить эффективную работу машины.

Подбор и подготовка материалов

Качество готового металлического изделия в значительной степени зависит от первоначального выбора материала и подготовки. Выберите материалы, совместимые с процессом формации рулона, как правило, высокопрочные стали и алюминиевые сплавы. Убедитесь, что металлические катушки чисты, свободны от ржавчины и надлежащим образом смазаны, чтобы облегчить плавный проход через рулоны. Проверьте катушки на наличие любых дефектов или нерегулярностей, которые могут повлиять на процесс формирования. Правильная подготовка материала является ключом к достижению единообразных и высококачественных результатов.

Шаги для установки машины для формирования рулона

Калибровка и выравнивание машин

Правильная калибровка и выравнивание являются решающими шагами в установке машины для формирования рулона. Неправильные настройки могут привести к дефектным продуктам и износу машины.

Выровнение Rolls

Начните с того, чтобы каждый набор рулонов был идеально выравниван. Неправильное выравнивание может привести к нарушениям в готовом изделии и ненужному износу компонентов машины. Используйте точные инструменты, такие как индикаторы выравнивания и лазерные инструменты, чтобы проверить правильное расположение рулонов. Этот шаг включает в себя регулирование бокового и вертикального положения рулонов, чтобы соответствовать желаемым спецификациям профиля. Необходимо проводить последовательные проверки выравнивания на протяжении всего процесса установки для поддержания точности.

Регулирование давления и положения рулона

Правильное давление рулона имеет важное значение для достижения желаемой формы металла без повреждения материала. Настройте настройки давления на основе толщины и типа используемого металла. Слишком большое давление может вызвать трещины или деформацию, в то время как слишком малое давление может привести к неполному формированию. Тонкая настройка положения рулона, как горизонтально, так и вертикально, обеспечивает равномерность в конечном продукте. Используйте цифрометры и датчики давления для точного мониторинга и регулирования этих настроек.

Загрузка материала в машину

Загрузка материала в машину для формации рулона является критическим шагом, который требует точности и заботы. Способ подачи металла в машину может варьироваться в зависимости от типа металла и его толщины. Для тонких материалов ручное подача может быть адекватной, но тяжелые и более толстые металлы обычно требуют механических систем подачи. Настройте направляющие ролики, чтобы убедиться, что материал правильно выравнивается перед входом в ролики. Дважды проверьте, что металлическая полоса свободна от укривлений и равномерно прямая, чтобы избежать любых проблем с изгибанием или блокировкой.

Методы подачи для различных типов металлов

Различные металлы требуют специфических методов подачи для оптимизации процесса формирования рулона. Например, алюминий, который является более гибким, может потребовать постепенного подачи, чтобы предотвратить изгибание. Более жесткие металлы, такие как сталь, могут потребовать предварительного нагрева или смазки, чтобы облегчить плавное подачу и прокатку. Убедитесь, что скорость подачи последовательна и соответствует скорости катки машины, чтобы предотвратить искажение материала. Понимание свойств материала и устранение неполадок во время процесса подачи помогает достичь высококачественных металлических форм и продлить срок службы машины.

Выполнение тестовых запусков

После загрузки материала выполнение испытательных пробегов имеет важное значение для проверки того, что все настройки точны и машина работает эффективно. Во время испытательных пробегов наблюдайте за потоком материала через каждую ступень роликов. Эта фаза позволяет операторам обнаруживать любые неправильные выравнивания, нерегулярное давление или дефектные области, которые могут появиться в конечном продукте. Сделайте необходимые корректировки в режиме реального времени, включая тонкую настройку положения рулона и давления, чтобы гарантировать, что машина производит желаемое качество и спецификации. Непрерывные испытания и корректировки способствуют достижению плавного и эффективного процесса формирования рулона.

Устранение общих проблем во время настройки

Решение проблем несоответствия

Проблемы с неправильным выравниванием распространены во время настройки машины для формации рулона и могут привести к дефектным продуктам. Чтобы устранить эти проблемы, постоянно следите за выравниванием рулонов во время фазы установки. Используйте индикаторы выравнивания и лазерные инструменты выравнивания для выявления любых отклонений и соответствующей корректировки положения роликов. Периодическая переоценка и перестройка во время работы машины обеспечивает, чтобы профиль продукта оставался последовательным и соответствовал желаемым спецификациям. Надлежащая подготовка операторов по выявлению и исправлению проблем с неправильным выравниванием может значительно повысить производительность машины и качество продукции.

Решения проблем кормления материалов

Проблемы с подачей материала могут нарушить весь процесс формирования рулона. Проблемы, такие как блокировка материала, непоследовательные скорости подачи или искривления в металлической полосе, могут быть смягчены, обеспечив надлежащую подготовку материала и используя подходящие методы подачи. Регулярно чистите и смазывайте механизмы подачи и направляющие рулоны, чтобы облегчить плавный проход металла. Используйте системы для мониторинга и контроля скорости подачи, обеспечивая, чтобы она соответствовала скорости катки машины. Реализация этих решений помогает сократить время простоя и поддерживать стабильное качество производства.

Выявление и устранение поверхностных дефектов

Поверхностные дефекты в конечном продукте могут возникнуть из-за различных факторов, включая неправильное давление рулона или материальные примеси. Регулярное осмотрение на предмет царапин, убоев или других аномалий поверхности во время фазы установки имеет решающее значение. Если обнаружены дефекты, регулируйте давление и выравнивание рулона и убедитесь, что материал чист и свободен от мусора, прежде чем подавать его в машину. Используйте системы контроля качества, такие как детекторы дефектов поверхности, для непрерывного мониторинга и выявления дефектов, что позволяет быстро исправлять и обеспечивать высококачественные выходы.

Советы по обслуживанию для оптимальной производительности

Регулярные процедуры инспекции

Рутинные проверки имеют жизненно важное значение для оптимальной производительности машины для формации рулонов. Планируйте регулярные проверки всех компонентов машины, включая ролики, подшипники и приводные системы. Проверьте любые признаки износа, коррозии или повреждения и немедленно замените изношенные части. Используйте диагностические инструменты для оценки состояния внутренних компонентов и выполнения профилактического обслуживания. Ведение подробного журнала результатов проверки и технического обслуживания помогает отслеживать состояние машины и обеспечивать последовательную работу.

Смазание и чистка

Правильная смазка и чистка имеют важное значение для минимизации износа на машине для формирования роликов. Нанесите рекомендуемые смазочные материалы на движущиеся части, такие как ролики и подшипники, чтобы уменьшить трение и предотвратить перегрев. Регулярно чистите машину, чтобы удалить металлические брылки, пыль и другие загрязнители, которые могут повлиять на производительность. Используйте соответствующие чистящие средства и инструменты для поддержания машины в оптимальном состоянии. Хорошо смазанная и чистая машина работает более плавно, увеличивая эффективность и срок службы.

Повышение эффективности с помощью правильных настроек

Оптимизация скорости и качества выхода

Достижение правильного баланса между скоростью выхода и качеством продукции имеет решающее значение для повышения эффективности в формировании рулонов. Регулирование настроек машины для формирования рулонов для оптимизации скорости без ущерба для качества требует тщательной калибровки. Используйте автоматизированные системы для мониторинга и регулирования настроек скорости в режиме реального времени на основе свойств материала и производственных требований. Постоянный обзор данных о производительности и внесение необходимых корректировок помогают поддерживать высокую эффективность производства и превосходное качество продукции.

Методы сокращения отходов во время производства

Минимизация отходов при формации рулона не только повышает эффективность производства, но и снижает затраты на материалы. Используйте точные методы резки и измерения материалов для обеспечения точных размеров и уменьшения избытка. Регулярно калибрируйте системы резки и применяйте стратегии управления отходами для переработки металлолома. Обучение операторов эффективной обработке материалов и методам сокращения отходов помогает в достижении более устойчивого производственного процесса и оптимизации использования ресурсов.

В целом, ХИНБО является компанией, которая предлагает заказные услуги с акцентом на эффективном дизайне, конкурентоспособных ценах, коротких сроках доставки и строгом контроле качества. Клиенты могут полагаться на ХИНБО предоставлять им высококачественную продукцию, отвечающую их конкретным требованиям.

Связанные посты

Хорошее качество

XinBo машина, делающая CO. LTD является профессиональным производителем и экспортером в машине для формирования рулона,

ПРОСМЕТЬ БОЛЬШЕ→

Испанский

Испанский Россия

Россия