Rulo Şekillendirme Makinesi ve Geleneksel Şekillendirme Sürecinin Karşılaştırmalı Analizi

Metal şekillendirme süreci çekirdek bağlantıdır üretim endüstrisive gelişme tarihi endüstriyel ilerlemeyle yakından bağlantılıdır. Döküm, dövme, kaynak vb. gibi geleneksel şekillendirme işlemleri yüzlerce yıldır kullanılmıştır ve rulo şekillendirme makinesi yeni bir şekillendirme teknolojisi olarak, yavaş yavaş benzersiz avantajlarını gösteriyor.

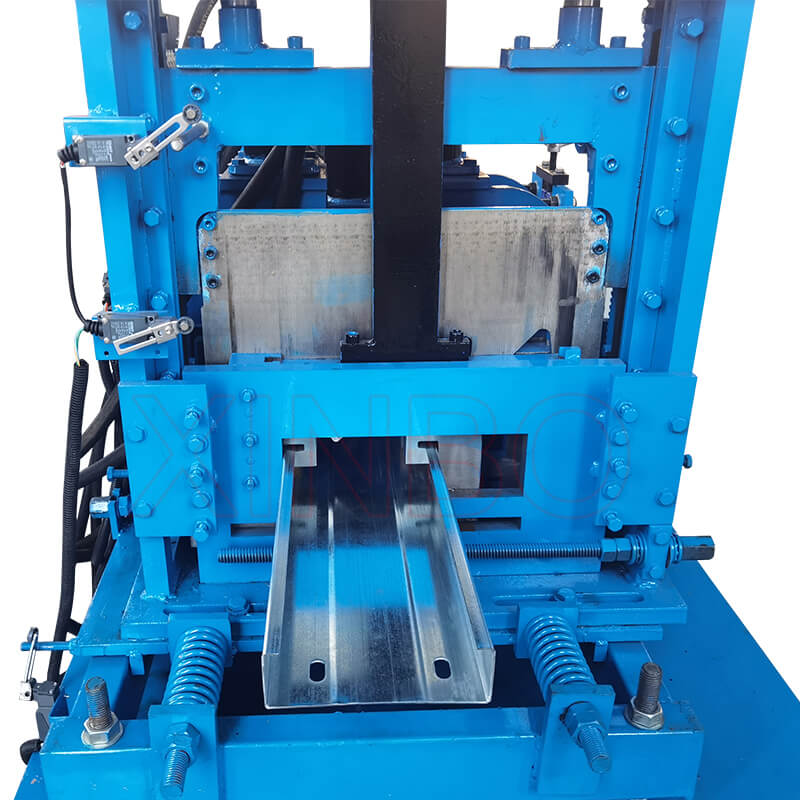

Rulo şekillendirme makinesinin çalışma prensipi ve özellikleri

Çalışma prensipi

Rulo Şekillendirme Makinesi, parçaların gerekli şekli ve boyutunu elde etmek için metal levha üzerinde sürekli basınç yapmak için silindirler kullanır ve plastik deformasyona neden olur. Rulolar haddeleme süreci sırasında sürekli olarak yuvarlanır ve kalıp ile işbirliği yaparak metal malzeme yavaş yavaş hedef şekillerine şekillendirilir.

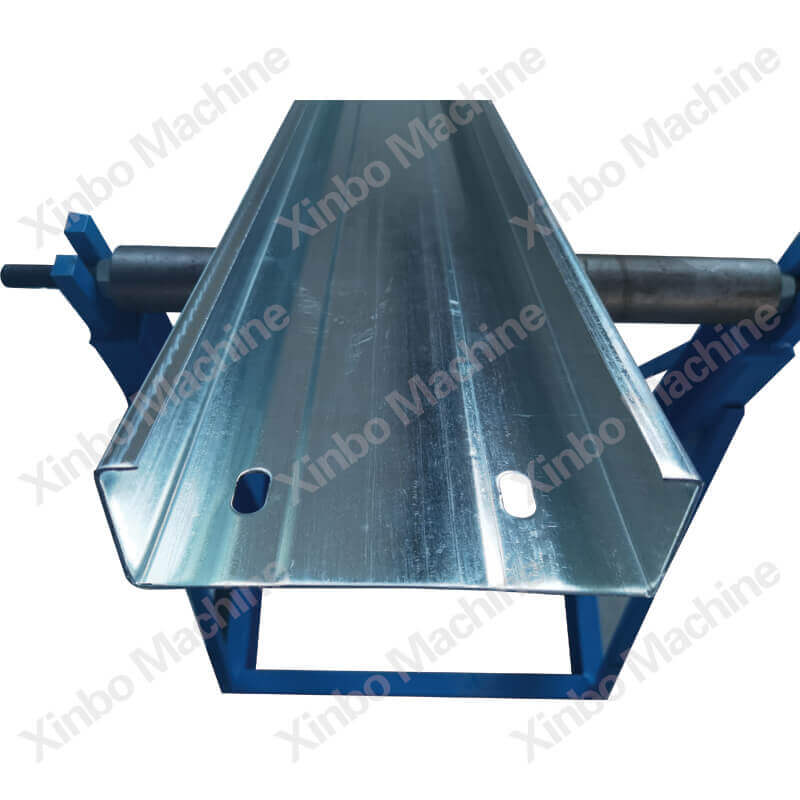

Özellikler

Yüksek verimlilik: Rulo şekillendirme makinesi, hızlı üretim hızına ve yüksek verimliliğe sahip ve seri üretim için uygun olan sürekli haddeleme yöntemini benimser.

Yüksek hassasiyet: Haddeleme süreci sırasında, metal malzeme, yüksek hassasiyetli boyut kontrolünü ve şekil istikrarını sağlayan aynı basınç dağılımına tabi tutulur.

Yüksek malzeme kullanımı: Rulo şekillendirme, kesim operasyonlarına olan ihtiyacı neredeyse ortadan kaldırır ve son derece yüksek malzeme kullanımına ve düşük üretim maliyetlerine neden olur.

Güçlü uyumluluk: rulo şekillendirme makinesi çeşitli metal malzemeleri şekillendirmek için uygundur ve kalıp değiştirerek farklı şekillerde ve boyutlarda parçaların üretimini kolayca elde edebilir.

Geleneksel Şekillendirme Sürecilerinin Çalışma Prensipi ve Özellikleri

Çalışma prensipi

Geleneksel şekillendirme işlemleri döküm, dövme, kaynak vb. Bu işlemler esas olarak erime, ısıtma ve basınç uygulaması yoluyla metal malzemeleri plastik olarak deforme etmek veya birleştirmek için kullanılır. Döküm, erimiş metali bir kalıp içine dökmeyi ve istenen şekli elde etmek için soğutmasını ve katlandırmasını içerir; dövme, metal malzemenin çekiç veya presler yoluyla plastik deformasyonu içerir; ve kaynak, birbirine birleştirmek için iki veya daha fazla metal eklemi erimeyi içerir.

Özellikleri

Nispeten düşük verimlilik: Geleneksel kalıplama süreçleri genellikle birden fazla adım ve uzun işleme süreleri gerektirir, bu da nispeten düşük verimliliğe neden olur.

Sınırlı hassasiyet ve yüzey kalitesi: İşleme araçlarının ve kalıp hassasiyetinin sınırlamaları nedeniyle geleneksel şekillendirme süreçlerinde yüksek boyutlu hassasiyet ve yüzey kalitesi elde etmek genellikle zor.

Düşük malzeme kullanımı: Geleneksel şekillendirme sürecinde, çok sayıda kesme veya öğütme işlemi genellikle gereklidir, bu da düşük malzeme kullanımına neden olur.

Nispeten zayıf uyarlanabilirlik: geleneksel şekillendirme süreci genellikle işlenen malzemenin türü ve şekli üzerinde belirli kısıtlamalara sahiptir ve nispeten zayıf uyarlanmıştır.

Rulo Şekillendirme Makineleri ve Geleneksel Şekillendirme Sürecilerinin Karşılaştırılması

Üretim verimliliği

Rulo şekillendirme makinesi sürekli haddeleme yöntemini benimser, üretim verimliliği geleneksel şekillendirme sürecinden çok daha yüksektir. Geleneksel şekillendirme süreci birden fazla süreç gerektirir ve her sürecin tamamlanması belli bir süre alır, bu da daha düşük genel üretim verimliliğine neden olur. Bu nedenle, seri üretim durumunda, rulo şekillendirme makinelerinin açık bir avantajı var.

Ürün kalitesi

Rulo şekillendirme makinesi yüksek hassasiyetli boyut kontrolünü ve şekil istikrarını gerçekleştirebilir, ürün kalitesi daha yüksektir. Geleneksel şekillendirme süreci işleme araçları ve kalıp hassasiyeti tarafından sınırlı olsa da, yüksek boyutlu doğruluk ve yüzey kalitesi elde etmek genellikle zor. Buna ek olarak, rulo şekillendirme makinesi, ürün performansının tam kontrolünü elde etmek ve ürün kalitesini daha da iyileştirmek için rulo basıncı ve hızı ve diğer parametreler aracılığıyla ayarlanabilir.

Malzeme Kullanımı

Rulo şekillendirme makineleri neredeyse hiçbir kesme operasyonu gerektirmez, bu da son derece yüksek malzeme kullanımına neden olur. Geleneksel şekillendirme işlemleri, diğer yandan, genellikle kapsamlı kesme veya öğütme işlemleri gerektirir, bu da düşük malzeme kullanımına neden olur. Bu nedenle, rulo şekillendirme makineleri kaynak tasarrufu ve maliyetleri azaltma açısından önemli avantajlar sunar.

Çevre Etkisi

Rulo şekillendirme makineleri üretim süreci sırasında daha az atık üretir ve daha az çevre kirliliğine neden olur. Bunun aksine, çok sayıda kesme veya öğütme işlemi gerektiren geleneksel şekillendirme süreci daha fazla atık üretir ve çevre üzerine daha fazla baskı yapır. Ayrıca, döküm ve dövme gibi bazı geleneksel kalıplama süreçleri, çevreyi daha da etkileyen büyük miktarda enerji ve su tüketir.

Uygulanabilir senaryolar

Rulo şekillendirme makineleri, özellikle yüksek malzeme kullanımı gerektiği yerlerde, yüksek hassasiyetli, yüksek yüzey kalitesi metal parçaların seri üretimi için uygundur. Geleneksel şekillendirme süreçleri, diğer yandan, karmaşık şekiller ve boyutlara sahip metal parçaların üretimi veya yüksek malzeme özellikleri gerektirmeyen uygulamalar için daha uygundur. Ayrıca, geleneksel şekillendirme işlemi hala sanat dökümü ve ağır makine imalatı gibi bazı özel alanlarda değiştirilmez bir role sahiptir.

Sonuç

Rulo şekillendirme makinesi ve geleneksel şekillendirme sürecinin kendi avantajları ve dezavantajları vardır, işletmeler kendi ihtiyaçlarına, işleme malzeme özelliklerine ve üretim maliyetlerine ve kapsamlı bir şekilde dikkate alınacak diğer faktörlere göre seçilmelidir. Yüksek verimlilik, yüksek hassasiyet ve seri üretimin yüksek malzeme kullanımı için rulo şekillendirme makinesi ideal bir seçimdir. Karmaşık şekiller ve metal parçaların boyutlarının üretimi veya malzeme performans gereksinimleri yüksek durumlar değildir, geleneksel şekillendirme süreci hala benzersiz uygulama değerine sahiptir.

İlgili Yazılar

İyi kaliteli

XinBo makine yapma CO. LTD rulo şekillendirme makinesinde profesyonel bir üretici ve ihracatçıdır,

Daha Fazlasını Görüntüle→

İspanyolca

İspanyolca Rusya

Rusya