Comment la mise en place correcte d'une machine de formage en rouleau améliore la production de formes métalliques

Comprendre les machines de formation de rouleaux

Les bases de la formation en rouleau

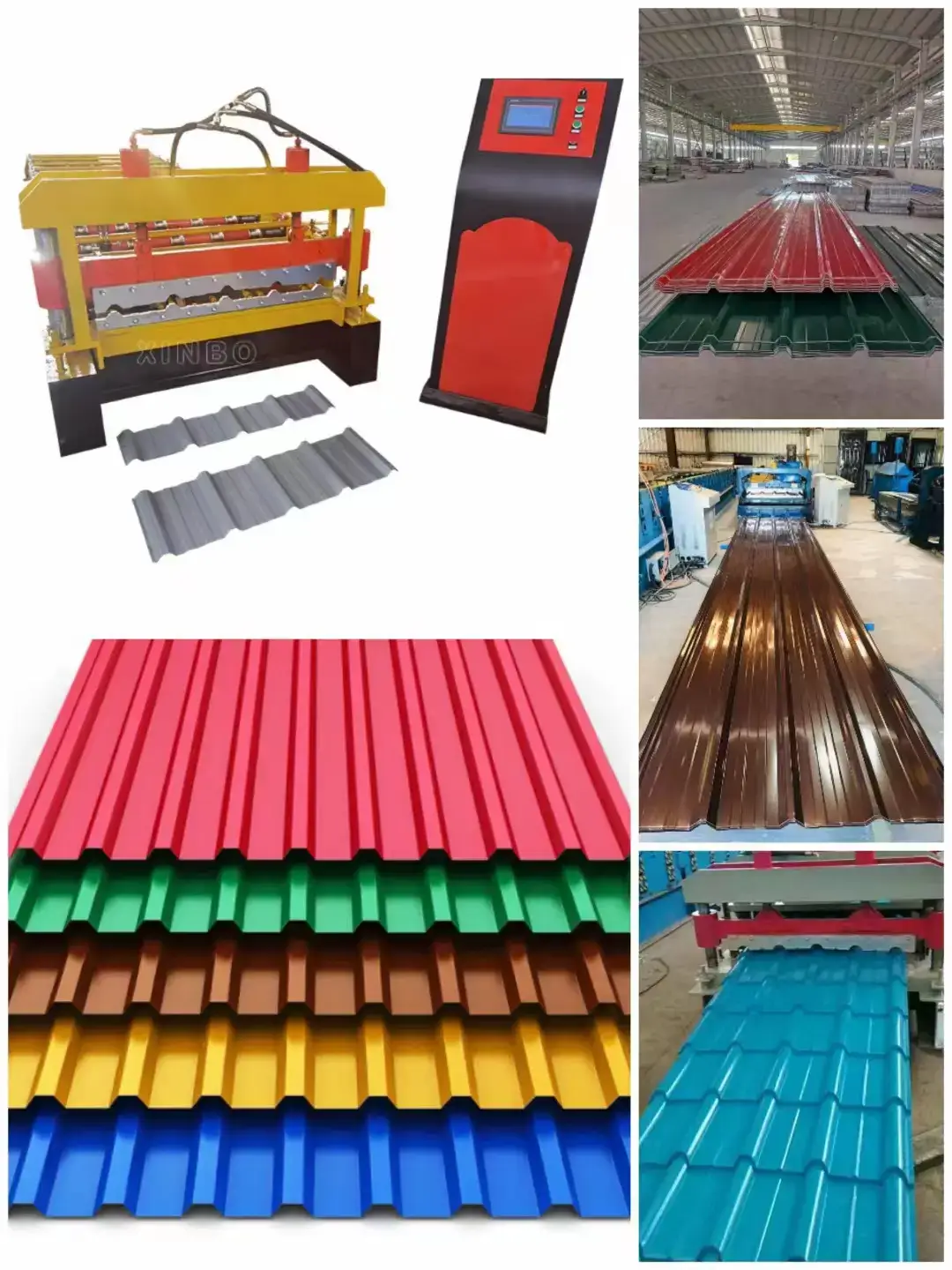

Le laminage est une opération de pliage continu dans laquelle une longue bande de tôle, typiquement en acier enroulé, est passée à travers des ensembles consécutifs de rouleaux ou de supports, chacun effectuant seulement une partie incrémentale du pliage jusqu'à obtenir le profil de section désirée. Ce procédé est très efficace pour la production de composants métalliques avec des sections transversales uniformes et est largement utilisé dans diverses industries, y compris l'automobile, la construction et l'aérospatial.

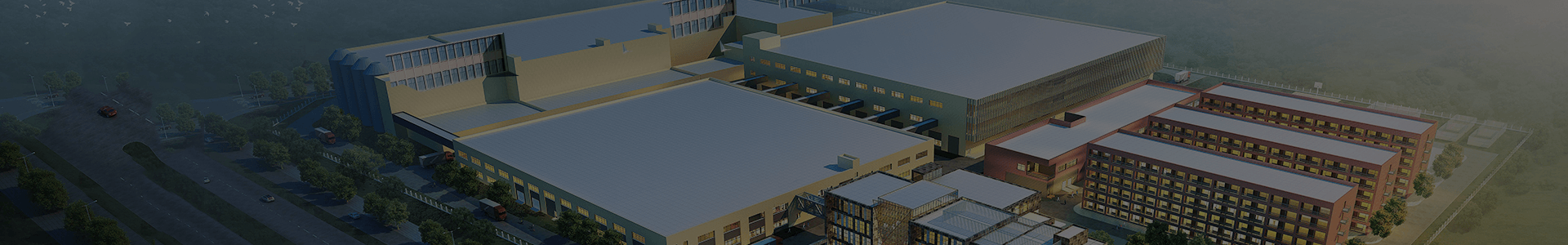

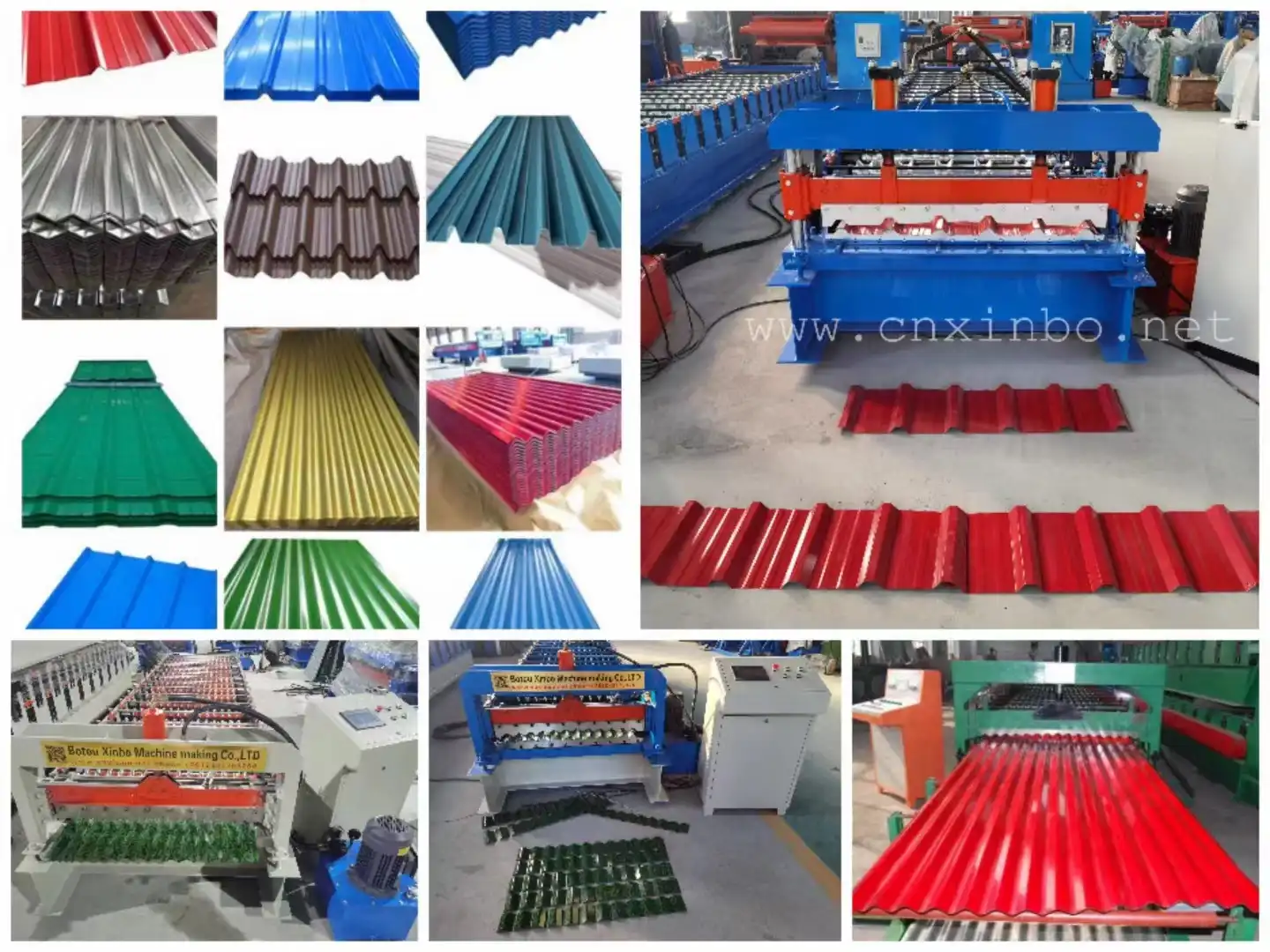

XINBO conception spéciale comme besoin du client, permet également aux machines chargées dans un conteneur standard de 40ft HQ. Les économies sur la logistique sont essentielles pour les clients internationaux. Notre usine a nous-mêmes des ingénieurs et des concepteurs professionnels, qui peuvent concevoir les dessins de détail comme les besoins des clients en peu de temps. Et garder exactement le même. Nous avons nous-mêmes atelier et machines d'usinage CNC et travailleurs, cela économisera beaucoup de coûts et gardera le processus en même temps avec chaque étape. Conception et CNC. Chaque machine sera inspectée en 3 fois avant l'expédition aux clients.

Composants clés des machines à profiler

Un machine de formation de rouleau comprend plusieurs composants essentiels. Ceux-ci comprennent la section d'entrée, où la bande métallique est chargée, et les rouleaux de guidage pour orienter correctement le matériau. Les supports, équipés de rouleaux spécifiques, plient progressivement le matériau à la forme souhaitée. Le système d'entraînement assure une vitesse de laminage constante et la presse de coupe ou la scie à l'extrémité de la machine trimme le produit final à la longueur souhaitée. De plus, les systèmes de contrôle surveillent et ajustent les paramètres de processus pour garantir la précision et la qualité.

Applications des machines de formage en rouleau dans le formage des métaux

Les machines de laminage ont un large éventail d'applications, principalement dans les industries qui nécessitent une production en volume élevé de profils métalliques. Dans l'industrie automobile, ils sont utilisés pour fabriquer des pièces structurelles telles que des cadres et des supports. L'industrie de la construction bénéficie de produits en forme de rouleau tels que les panneaux de toiture, les gouttières et les boutons en acier. Dans le secteur aérospatial, le laminage aide à réaliser des composants légers et à haute résistance. La polyvalence et la nature continue du laminage en font un choix préféré pour la fabrication de formes métalliques cohérentes et de haute qualité.

Préparer l'environnement de travail pour la mise en place

Assurer la sécurité et la conformité

La sécurité est primordiale lors de la mise en place d'une machine de profilage. Assurer que tous les protocoles de sécurité et les mesures de conformité sont en place. Cela comprend le port d'équipements de protection personnelle (EPI) tels que des gants, des casques et des lunettes de sécurité. La zone autour de la machine doit être exempte d'obstacles et marquée d'une signalisation de sécurité. Vérifiez régulièrement que les boutons d’arrêt d’urgence sont fonctionnels et facilement accessibles. Le respect des règlements et normes locaux, tels que les lignes directrices de l’OSHA, est essentiel pour prévenir les accidents et assurer un environnement de travail sûr.

Outils et équipements nécessaires

La mise en place d'une machine de profilage nécessite un ensemble spécifique d'outils et d'équipements. Les outils de base tels que les clés, les tournevis et les indicateurs d'alignement sont essentiels pour l'assemblage et les ajustements. Des instruments de mesure de précision tels que des micromètres, des étriers et des cadranomètres sont nécessaires pour assurer des réglages précis. En outre, avoir un stock de pièces détachées, y compris des rouleaux et des roulements, peut être crucial pour des remplacements rapides pendant la mise en place et l'entretien. Une boîte à outils bien équipée aide à minimiser les temps d'arrêt et à assurer le fonctionnement efficace de la machine.

Sélection et préparation des matériaux

La qualité du produit métallique fini dépend fortement de la sélection et de la préparation initiales du matériau. Choisissez des matériaux compatibles avec le processus de formage en rouleau, généralement des aciers haute résistance et des alliages d'aluminium. Assurez-vous que les bobines métalliques sont propres, exemptes de rouille et correctement lubrifiées pour faciliter le passage en douceur à travers les rouleaux. Inspectez les bobines pour détecter tout défaut ou irrégularité qui pourrait affecter le processus de formage. Une bonne préparation des matériaux est essentielle pour obtenir des résultats uniformes et de haute qualité.

Étapes pour mettre en place une machine de formation de rouleau

Calibration et alignement de la machine

L'étalonnage et l'alignement appropriés sont des étapes cruciales dans la mise en place d'une machine de formage de rouleaux. Des paramètres incorrects peuvent entraîner des produits défectueux et une usure de la machine.

Aligner les rouleaux

Commencez par vous assurer que chaque ensemble de rouleaux est parfaitement aligné. Un mauvais alignement peut provoquer des irrégularités dans le produit fini et une usure inutile des composants de la machine. Utilisez des instruments de précision tels que des indicateurs d'alignement et des outils laser pour vérifier que les rouleaux sont correctement positionnés. Cette étape consiste à ajuster les positions latérales et verticales des rouleaux pour correspondre aux spécifications de profil souhaitées. Des contrôles d'alignement cohérents doivent être effectués tout au long du processus de mise en place pour maintenir la précision.

Réglage de la pression et de la position du rouleau

Une bonne pression sur le rouleau est essentielle pour obtenir la forme métallique souhaitée sans endommager le matériau. Ajustez les paramètres de pression en fonction de l'épaisseur et du type de métal utilisé. Trop de pression peut provoquer des fissures ou une déformation, tandis que trop peu de pression peut entraîner une formation incomplète. L'ajustement fin de la position du rouleau, à la fois horizontalement et verticalement, assure l'uniformité du produit final. Utilisez des cadranomètres et des capteurs de pression pour surveiller et ajuster ces paramètres avec précision.

Charger le matériel dans la machine

Le chargement du matériau dans la machine à laminer est une étape critique qui exige de la précision et du soin. La méthode d'alimentation du métal dans la machine peut varier en fonction du type de métal et de son épaisseur. Pour les matériaux minces, l'alimentation manuelle peut être adéquate, mais les métaux lourds et plus épais nécessitent généralement des systèmes d'alimentation mécaniques. Ajustez les rouleaux de guidage pour s'assurer que le matériau est correctement aligné avant d'entrer dans les rouleaux. Vérifiez à deux reprises que la bande métallique est libre de torts et uniformement droite pour éviter tout problème de pliage ou de blocage.

Techniques d'alimentation pour différents types de métaux

Différents métaux exigent des techniques d'alimentation spécifiques pour optimiser le processus de laminage. Par exemple, l'aluminium, qui est plus flexible, peut avoir besoin d'une alimentation progressive pour éviter le pliage. Les métaux plus durs comme l'acier peuvent nécessiter un préchauffage ou une lubrification pour faciliter l'alimentation et le laminage en douceur. Assurez-vous que la vitesse d’alimentation est constante et correspond à la vitesse de laminage de la machine pour éviter la distorsion du matériau. La compréhension des propriétés du matériau et le dépannage pendant le processus d'alimentation aident à obtenir des formes métalliques de haute qualité et à prolonger la durée de vie de la machine.

Effectuer des essais

Une fois le matériau chargé, il est essentiel d'effectuer des essais pour vérifier que tous les paramètres sont précis et que la machine fonctionne efficacement. Lors des essais, observez le flux de matériau à travers chaque étape des rouleaux. Cette phase permet aux opérateurs de détecter tout désalignement, pressions irrégulières ou zones défectueuses qui pourraient apparaître dans le produit final. Faire les ajustements nécessaires en temps réel, y compris le réglage des positions et des pressions des rouleaux, pour s'assurer que la machine produit la qualité et les spécifications souhaitées. Des essais et des ajustements continus contribuent à réaliser un processus de laminage en douceur et efficace.

Dépannage des problèmes courants lors de la configuration

Répondre aux problèmes de désalignement

Les problèmes de mauvais alignement sont fréquents lors de la mise en place de la machine de formation de rouleau et peuvent conduire à des produits défectueux. Pour y remédier, surveillez constamment l'alignement des rouleaux pendant la phase de mise en place. Utilisez des indicateurs d'alignement et des outils d'alignement laser pour identifier tout écart et ajuster les positions du rouleau en conséquence. La réévaluation et le réalignement périodiques pendant les opérations de la machine assurent que le profil du produit reste cohérent et répond aux spécifications souhaitées. Une formation adéquate des opérateurs pour identifier et corriger les problèmes de désalignement peut améliorer considérablement les performances de la machine et la qualité du produit.

Solutions pour les problèmes d'alimentation des matériaux

Les problèmes d'alimentation des matériaux peuvent perturber tout le processus de formation de rouleau. Les problèmes tels que l'embouteillage du matériau, les vitesses d'alimentation incohérentes ou les kinks dans la bande métallique peuvent être atténués en s'assurant que le matériau est correctement préparé et en utilisant des techniques d'alimentation appropriées. Nettoyez et lubrifiez régulièrement les mécanismes d'alimentation et les rouleaux de guidage pour faciliter le passage en douceur du métal. Utilisez des systèmes pour surveiller et contrôler la vitesse d'alimentation, en s'assurant qu'elle s'aligne sur la vitesse de laminage de la machine. La mise en œuvre de ces solutions permet de réduire les temps d'arrêt et de maintenir une qualité de production constante.

Identification et réparation des défauts de surface

Les défauts de surface du produit final peuvent résulter de divers facteurs, y compris une pression de roulement incorrecte ou des impuretés matérielles. L'inspection régulière des rayures, des bossures ou d'autres anomalies de surface pendant la phase de mise en place est cruciale. Si des défauts sont détectés, ajustez la pression et l'alignement du rouleau et assurez-vous que le matériau est propre et exempt de débris avant de l'alimenter dans la machine. Utilisez des systèmes de contrôle qualité tels que des détecteurs de défauts de surface pour surveiller et identifier en permanence les défauts, permettant des corrections rapides et assurant des sorties de haute qualité.

Conseils d'entretien pour des performances optimales

Procédures d'inspection régulières

Les inspections de routine sont essentielles pour les performances optimales d'une machine de profilage. Programmez des contrôles réguliers de tous les composants de la machine, y compris les rouleaux, les roulements et les systèmes d'entraînement. Vérifiez tout signe d'usure, de corrosion ou d'endommagement et remplacez immédiatement les pièces usées. Utilisez des outils de diagnostic pour évaluer l'état des composants internes et effectuer une maintenance préventive. La tenue d'un journal détaillé des résultats d'inspection et des activités d'entretien permet de suivre la santé de la machine et d'assurer une performance cohérente.

Pratiques de lubrification et de nettoyage

Une lubrification et un nettoyage adéquats sont essentiels pour minimiser l'usure de la machine de formation de rouleaux. Appliquez les lubrifiants recommandés aux pièces mobiles comme les rouleaux et les roulements pour réduire le frottement et éviter la surchauffage. Nettoyez régulièrement la machine pour éliminer les coupures métalliques, la poussière et d'autres contaminants qui peuvent affecter les performances. Utilisez des agents de nettoyage et des outils appropriés pour maintenir la machine en état optimal. Une machine bien lubrifiée et propre fonctionne plus facilement, augmentant ainsi l'efficacité et la durée de vie.

Améliorer l'efficacité avec des paramètres appropriés

Optimiser la vitesse et la qualité de sortie

Il est essentiel d'atteindre le bon équilibre entre la vitesse de sortie et la qualité du produit pour améliorer l'efficacité du laminage. L'ajustement des paramètres de la machine de formation de rouleaux pour optimiser la vitesse sans compromettre la qualité nécessite un étalonnage méticuleux. Utilisez des systèmes automatisés pour surveiller et ajuster les paramètres de vitesse en temps réel en fonction des propriétés du matériau et des exigences de production. L'examen continu des données de performance et les ajustements nécessaires contribuent à maintenir une efficacité de production élevée et une qualité supérieure des produits.

Techniques pour réduire les déchets pendant la production

La réduction au minimum des déchets lors du laminage augmente non seulement l'efficacité de la production mais réduit également les coûts de matériaux. Mettre en œuvre des techniques de coupe et de mesure précises pour garantir des dimensions précises et réduire les excès. Calibrez régulièrement les systèmes de coupe et utilisez des stratégies de gestion des déchets pour recycler les ferrailles métalliques. La formation des opérateurs aux techniques efficaces de manutention des matériaux et de réduction des débris aide à réaliser un processus de production plus durable et à optimiser l'utilisation des ressources.

En résumé, XINBO est une entreprise qui offre des services sur mesure en mettant l'accent sur une conception efficace, des prix compétitifs, des délais de livraison courts et une inspection de qualité rigoureuse. Les clients peuvent compter XINBO pour leur fournir des produits de haute qualité répondant à leurs exigences spécifiques.

Articles connexes

Bonne qualité

XinBo machine faisant CO. LTD est un fabricant professionnel et exportateur dans la machine de formation de rouleau,

Voir plus→

espagnol

espagnol Russie

Russie