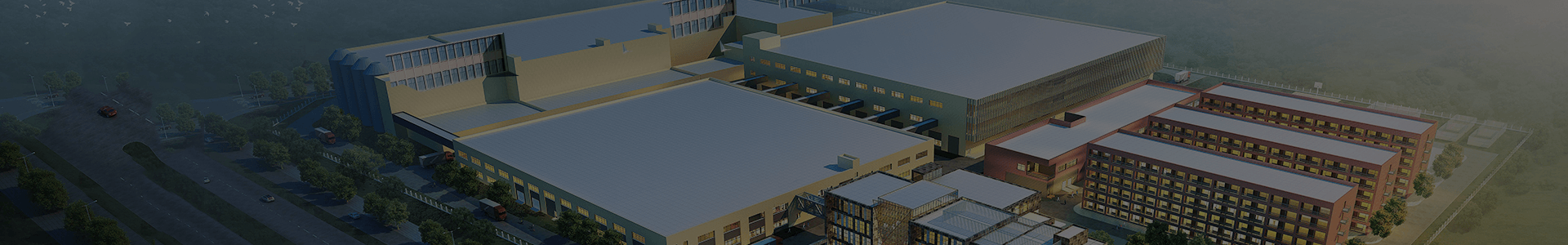

Como a configuração adequada de uma máquina de formação de rolos melhora a produção de formas metálicas

Entender as Máquinas de Formação de Rolos

Basics of Roll Forming

A formação de rolos é uma operação contínua de dobramento em que uma faixa long a de folha de metal, tipicamente de a ço rolado, é passada através de conjuntos consecutivos de rolos, ou stands, cada um realizando apenas uma parte incremental da dobração até que o perfil de cruzamento desejado seja obtido. Esse processo é altamente eficiente para produzir componentes de metal com seções cruzadas uniformes e é amplamente utilizado em várias indústrias, incluindo automóvel, construção e aeroespaço.

Xinbo designing especial como necessidade do cliente, também permite as máquinas carregadas em um recipiente padrão de quarteirão de 40 pés. A poupança na logística é essencial para clientes internacionais. Nossa fábrica tem nossos engenheiros e designers próprios profissionais, que podem projetar os desenhos detalhados como necessidade dos clientes em curto tempo. E manter exatamente o mesmo. Temos nossa oficina, máquinas e trabalhadores CNC, isso irá economizar muitos custos e manter o processo ao mesmo tempo com cada passo. Design e CNC. Cada máquina será inspeccionada em 3 vezes antes de enviar para clientes.

Componentes chave de máquinas de formação de rolos

A máquina de formação de rolos compõe vários componentes essenciais. Estes incluem a seção de entrada, onde a faixa de metal é carregada, e os rolos de guia para dirigir o material corretamente. Os stands, equipados com rolos específicos, progressivamente dobram o material para a forma desejada. O sistema de condução assegura uma velocidade de rolamento consistente, e a prema de corte ou a vista no final da máquina corta o produto final ao comprimento requerido. Além disso, os sistemas de controle monitoram e ajustam os parâmetros do processo para garantir precisão e qualidade.

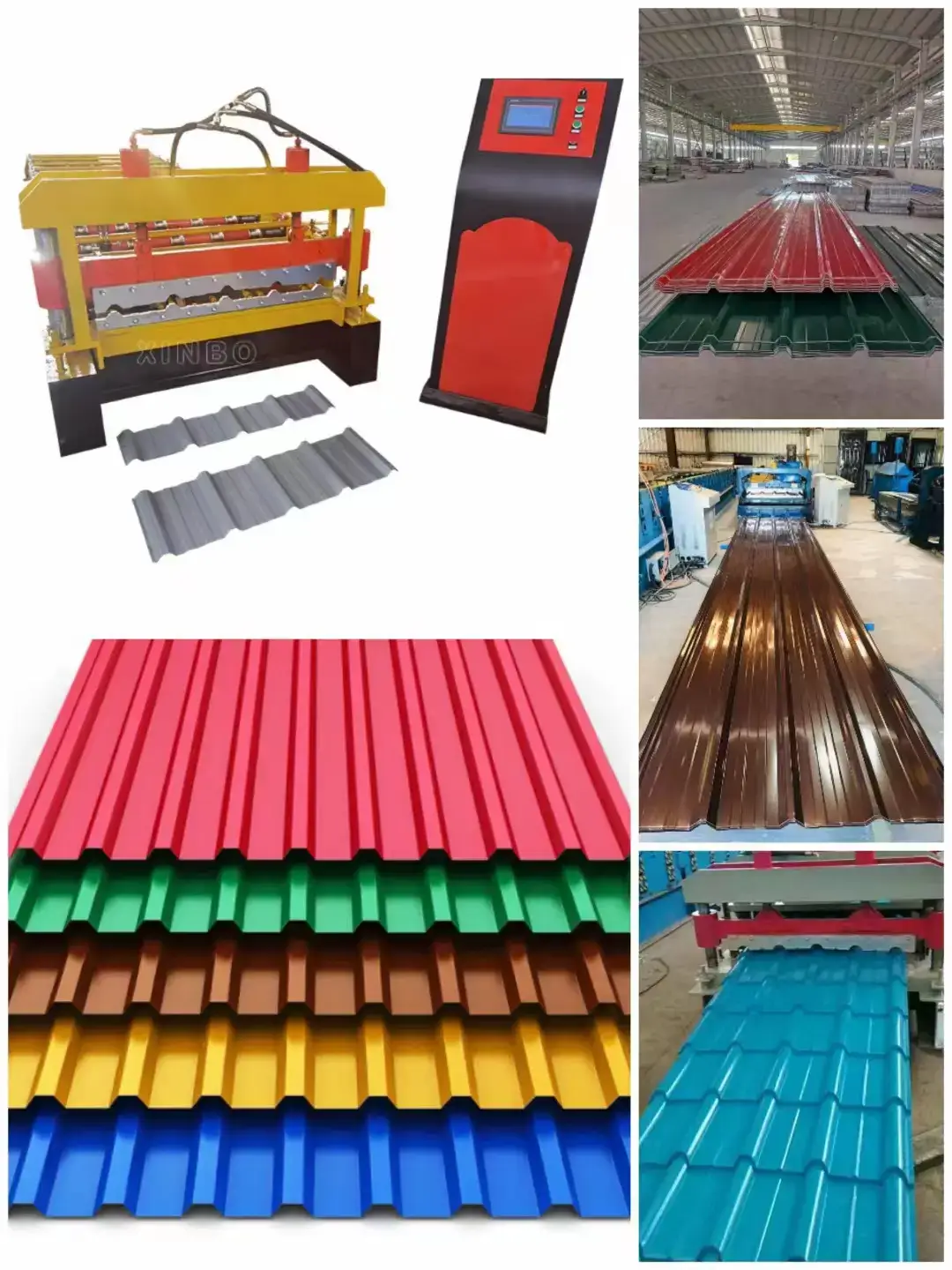

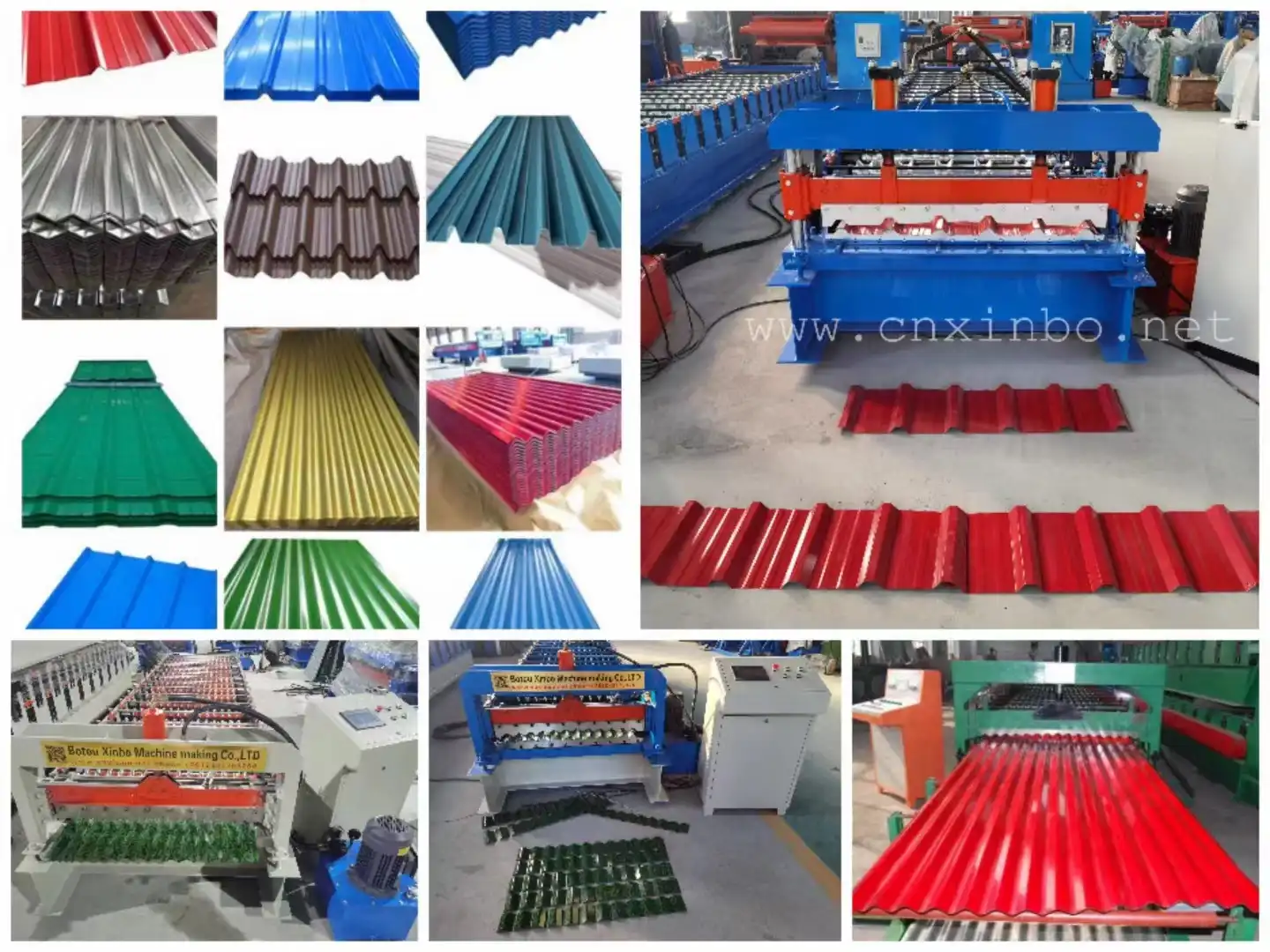

Aplicações de máquinas de formação de rolos na formação de metais

Máquinas de formação de rolos têm uma vasta gama de aplicações, principalmente em indústrias que requerem produção de alto volume de perfis de metal. Na indústria automóvel, elas são usadas para fazer peças estruturais como quadros e suportes. A indústria da construção beneficia de produtos transformados em rolos, como painéis de telhado, esgotos e barras de aço. No setor aeroespacial, a formação de rolos ajuda a alcançar componentes ligeiros e de alta força. A versatilidade e a natureza contínua da formação de rolos fazem com que seja uma escolha preferida para fabricar formas de metal consistentes e de alta qualidade.

Preparando o Ambiente de Trabalho para a Instalação

assegurar a segurança e o cumprimento

A segurança é fundamental quando se instala uma máquina de formação de rolos. assegurar que todos os protocolos de segurança e medidas de conformidade estão em vigor. Isso inclui usar equipamento de proteção pessoal (PPE) como luvas, capacetes e óculos de segurança. A área ao redor da máquina deve estar livre de obstruções e marcada com sinais de segurança. Verifique regularmente que os botões de parada de emergência são funcionais e fácilmente acessíveis. O cumprimento dos regulamentos e padrões locais, como as diretrizes da OSHA, é essencial para prevenir acidentes e assegurar um ambiente de trabalho seguro.

Ferramentas e Equipamento Necessitários

A instalação de uma máquina de formação de rolos requer um conjunto específico de ferramentas e equipamento. ferramentas básicas como chaves, screwdriver e indicadores de alinhamento são essenciais para montagem e ajustes. Instrumentos de medida de precisão como micrometros, calibres e medidores de marcação são necessários para assegurar configurações precisas. Além disso, ter um stock de peças de reposição, incluindo rolos e bearings, pode ser crucial para substituições rápidas durante instalação e manutenção. Uma caixa de ferramentas bem equipada ajuda a minimizar o tempo de descanso e garantir que a máquina funciona eficientemente.

Seleção e Preparação de Material

A qualidade do produto de metal acabado depende muito da seleção e preparação iniciais do material. Escolha materiais compatíveis com o processo de formação de rolos, geralmente aços de alta força e liga de alumínio. assegurar que as bobinas metálicas sejam limpas, sem rosa, e lubrificadas adequadamente para facilitar a passagem suave através dos rolos. Inspeição das bobinas para qualquer defeito ou irregularidade que possa afetar o processo de formação. A preparação adequada de materiais é fundamental para alcançar resultados uniformes e de alta qualidade.

Passos para configurar uma máquina de formação de rolos

Calibração e Alinhamento de Máquinas

Calibração e alinhamento adequados são passos cruciais na instalação de uma máquina de formação de rolos. Configurações incorrectas podem levar a produtos defeitos e uso de máquinas.

Alinhar os Rolls

Começam assegurando que cada conjunto de rolos seja perfeitamente alinhado. O desalinhamento pode causar irregularidades no produto acabado e uso desnecessário dos componentes da máquina. Usar instrumentos de precisão como indicadores de alinhamento e ferramentas laser para verificar que os rolos estão corretamente posicionados. Este passo envolve ajustar as posições laterais e verticais dos rolos para corresponder às especificações desejadas do perfil. - Verificações consistentes de alinhamento devem ser realizadas ao longo do processo de configuração para manter a precisão.

Axustar a pressão e posição do rolo

A pressão de rolamento adequada é essencial para alcançar a forma de metal desejada sem danificar o material. Axuste as configurações de pressão baseadas na espessura e tipo de metal utilizado. Muita pressão pode causar quebra ou deformação, enquanto pouca pressão pode resultar em formação incompleta. O ajuste fino da posição de rolamento, tanto horizontal quanto vertical, garante uniformidade no produto final. Utilize marcadores e sensores de pressão para monitorar e ajustar precisamente essas configurações.

Cargando o Material na Máquina

Cargar o material na máquina de formação de rolos é um passo crítico que exige precisão e cuidado. O método de alimentação de metal na máquina pode variar dependendo do tipo de metal e da sua espessura. Para materiais finos, alimentação manual pode ser adequada, mas metais pesados e mais grossos geralmente requerem sistemas de alimentação mecânica. Adjuste os rolos de guia para assegurar que o material seja adequadamente alinhado antes de entrar nos rolos. Verifique duas vezes que a banda de metal está livre de desvios e uniformemente direto para evitar qualquer problema de dobramento ou bloqueio.

Tecnicas de alimentação para diferentes tipos de metais

Diferentes metais exigem técnicas específicas de alimentação para otimizar o processo de formação de rolos. Por exemplo, alumínio, que é mais flexível, pode precisar de uma alimentação gradual para evitar dobramento. Metais mais fortes como aço podem requer pré-aquecimento ou lubricação para facilitar alimentação e rolamento suaves. Assurecer que a velocidade de alimentação seja consistente e corresponda à velocidade de rolamento da máquina para evitar distorção material. Entender as propriedades materiais e resolver problemas durante o processo de alimentação ajuda a alcançar formas de metal de alta qualidade e prolongar a vida da máquina.

Executar Execuções de Teste

Uma vez carregado o material, executar execuções de testes é essencial para verificar que todas as configurações são exatas e que a máquina funciona eficientemente. Durante os testes, observar o fluxo de material através de cada estágio dos rolos. Esta fase permite aos operadores detectar quaisquer desalinhamentos, pressões irregulares ou áreas defetuais que possam aparecer no produto final. - Fazer os ajustes necessários em tempo real, incluindo o ajuste fino das posições e pressões de rolamento, para garantir que a máquina produza a qualidade e especificações desejadas. Os testes contínuos e os ajustes contribuem para alcançar um processo de formação de rolos suave e eficiente.

Resolver problemas em questões comuns durante a configuração

lidar com problemas de desalinhamento

Problemas de desalinhamento são comuns durante a configuração da máquina de formação de rolos e podem levar a produtos defeitos. Para abordá-las, monitorar constantemente o alinhamento dos rolos durante a fase de configuração. Usar indicadores de alinhamento e ferramentas de alinhamento laser para identificar quaisquer desvios e ajustar as posições de rolamento em conformidade. A reavaliação e a reajustação periodicamente durante a execução da máquina assegura que o perfil do produto permanece consistente e cumpre as especificações desejadas. O treinamento adequado para operadores em identificar e corregir problemas de desalinhamento pode aumentar significativamente o desempenho da máquina e a qualidade do produto.

Soluções para questões de alimentação de materiais

Os problemas de alimentação de materiais podem perturbar todo o processo de formação de rolos. Issos como bloqueio de materiais, velocidades de alimentação inconsistentes, ou kinks na faixa de metal podem ser mitigados assegurando que o material seja adequadamente preparado e usando técnicas de alimentação adequadas. Regularmente limpa e lubrica os mecanismos de alimentação e os rolos de guia para facilitar a passagem de metal suave. Empregue sistemas para monitorar e controlar a velocidade de alimentação, assegurando que se alinhe com a velocidade de rolamento da máquina. Implementar essas soluções ajuda a reduzir o tempo de descanso e manter qualidade de produção constante.

Identificar e corrigir defeitos de superfície

Os defeitos de superfície no produto final podem surgir de vários fatores, incluindo pressão incorreta de rolamento ou impurezas materiais. A inspecção regular de arranhos, dentes ou outras anomalias de superfície durante a fase de configuração é crucial. Se os defeitos são detectados, ajuste a pressão e alinhamento do rolo, e assegure que o material é limpo e livre de resíduos antes de o alimentar na máquina. Empregue sistemas de controle de qualidade como detectores de defeitos de superfície para monitorar e identificar contínuamente defeitos, possibilitando correções rápidas e assegurando saídas de alta qualidade.

Conselhos de manutenção para o desempenho óptimo

Procedimentos regulares de inspecção

Inspecções de rotina são vitais para o desempenho óptimo de uma máquina de formação de rolos. Planificar controles regulares de todos os componentes da máquina, incluindo rolos, bearings e sistemas de condução. Inspeição de quaisquer sinais de uso, corrosão ou dano, e substituição imediata de peças usadas. Usar ferramentas de diagnóstico para avaliar a condição dos componentes internos e realizar manutenção preventiva. Manter um registro detalhado de resultados de inspecção e atividades de manutenção ajuda a rastrear a saúde da máquina e assegurar desempenho consistente.

Praticas de lubrificação e limpeza

lubrificação e limpeza adequadas são essenciais para minimizar o uso e a lágrima da máquina de formação de rolos. Aplicar os lubricantes recomendados a partes em movimento como rolos e bearings para reduzir a fricção e prevenir o exagerado. Limpa a máquina regularmente para remover rasagem de metal, poeira e outros contaminantes que podem afetar o desempenho. Usar agentes e ferramentas de limpeza adequados para manter a máquina em condições óptimas. Uma máquina bem lubricada e limpa funciona mais suavemente, aumentando a eficiência e a duração de vida.

Aumentar a Eficiência com Configurações Proprias

Optimizar a velocidade e qualidade da saída

Achar o equilíbrio certo entre a velocidade de saída e a qualidade do produto é crucial para aumentar a eficiência na formação de rolos. Axustar as configurações da máquina de formação de rolos para otimizar a velocidade sem comprometer a qualidade requer uma calibração meticulosa. Empregue sistemas automatizados para monitorar e ajustar configurações de velocidade em tempo real baseados em propriedades materiais e requisitos de produção. A revisão constante dos dados de desempenho e os ajustes necessários ajudam a manter alta eficiência de produção e qualidade superior do produto.

Tecnicas para reduzir resíduos durante a produção

Minimizar os resíduos durante a formação de rolos não só aumenta a eficiência da produção, mas também reduz os custos materiais. Implementar técnicas precisas de corte e medição de materiais para assegurar dimensões precisas e reduzir o excesso. Calibrar regularmente os sistemas de corte e empregar estratégias de gestão de resíduos para reciclar metal. O treinamento dos operadores em técnicas eficientes de tratamento de materiais e redução de resíduos ajuda a alcançar um processo de produção mais sustentável e otimizar a utilização de recursos.

Em resumo, Xinbo é uma empresa que oferece serviços personalizados com foco em design eficiente, preços competitivos, curtos tempos de entrega e inspecção rigorosa de qualidade. Clientes podem confiar Xinbo para fornecer a eles produtos de alta qualidade que satisfaçam seus requisitos específicos.

Postos relacionados

Boa qualidade

A máquina XinBo que faz CO. LTD é um fabricante profissional e exportador em máquina de formação de rolos,

Vê mais→

Espanhol

Espanhol Rússia

Rússia